对电站锅炉某些环保改造的思考

对电站锅炉某些环保改造的思考1、相关背景进入新世纪的二十年,其中前十年电力系统经历大改革并进行竞争性发展,后十年进入环保改造的新阶段,电力系统从量的发展阶段进入质的发展阶段。国家于

1、相关背景

进入新世纪的二十年,其中前十年电力系统经历大改革并进行竞争性发展,后十年进入环保改造的新阶段,电力系统从量的发展阶段进入质的发展阶段。国家于2011年颁布新版大气污染物排放标准,随后电站锅炉脱硝、脱硫、除尘等新工艺改造提上日程。在老机组与新机组逐步完成环保改造后,国家发展改革委、环境保护部和国家能源局联合发布了关于《煤电节能减排升级与改造行动计划(2014-2020年)》的通知(发改能源[2014]2093号),本次增加了节能的内容,推动新一轮节能环保改造工作的升级。

煤电机组节能环保改造工作,主要有:煤粉炉低氮燃烧技术改造、脱硫提效改造、选择性催化还原脱硝改造(SCR,前期采用液氨作为还原剂、后期正逐渐改为尿素热解,以提高系统安全性)、电除尘器改造、电袋复合除尘改造、湿式除尘器改造、低压省煤器改造、烟气余热利用技术改造、MGGH系统提高脱硫湿烟气温度系统改造、其它衍生的消“白烟”改造、低压缸切缸供热改造、煤电锅炉低负荷调峰运行的灵活性改造,等等。

2017年,国家能源局、环境保护部发布关于开展燃煤耦合生物质发电技改试点工作的通知(国能发电力[2017]75号)文件,要求依托现役煤电高效发电系统和污染物集中治理设施,构筑城乡生态环保平台,兜底消纳农林废弃残余物、生活垃圾以及污水处理厂、水体污泥等生物质资源(属危险废物的除外),破解秸秆田间直焚、污泥垃圾围城等社会治理难题。可见,国家对煤电系统的期望很高,相应的生物质掺烧、污泥掺烧与垃圾焚烧等项目陆续提上日程。

作为电力系统从业者,本人有幸参与了上述多数工作,经历了电力系统改革和火电技术由量变到质变的发展过程,因此有一定的感性认识。

如果说通讯行业的发展是“技术引领生活”,那么传统火电、新兴清洁能源行业如太阳能、风能等,则是“政策推动行业”的模式。拿手机来说,打电话和短信息两项功能绝对满足绝大多数人的需求,但智能手机的出现,仍驱使人们去更换更新更好的手机,这里没有任何政策因素;而电力行业则不同,技术是为了满足政策的要求而进步的,没有国家政策,环保要求,很难看到主动改变。因此,火电技术的发展总是落后于环保(/政策)要求的。

正因为此,环保政策出来后,应该有一段酝酿的过程,论证技术可行性、经济性及可能存在的问题、是否有方向性错误等,然后再行动。改革开放需要划定一个试验区,摸着石头过河,证明可行并且没有遗留问题之后,才会出台相关政策推行。而这一批技改项目,在没有充分研究、反馈的情况下迅速推开,出现的问题不少。其中有政策因素、商业因素,也有资本的驱动。

2、低温省煤器改造

低温省煤器或烟气换热器改造,本身是一个节能项目,对于不断挖潜节约煤耗的火电厂来说,的确是个很吸引人的项目。但对于一些锅炉机组,如灰量大、含硫量高,或贫煤无烟煤锅炉等,或者烟道结构复杂,不具备布置条件等的电厂是否适于进行低省改造,需要深入研究。而低省技改,执行下来成了典型的急功近利项目。在5年多的时间内,全国大多数电厂,不管条件如何,均进行了类似改造。而在后改项目尚未完成的情况下,先期改造的项目已陆续出现磨损、堵灰、腐蚀泄漏现象而不得不采取割管、堵管或隔离的措施,改了等同于没改,或者得不偿失。

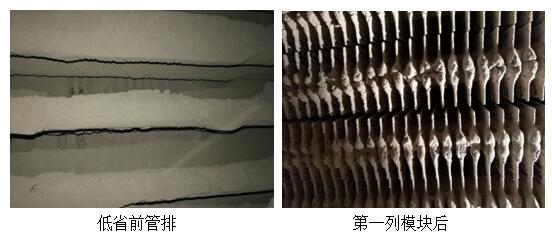

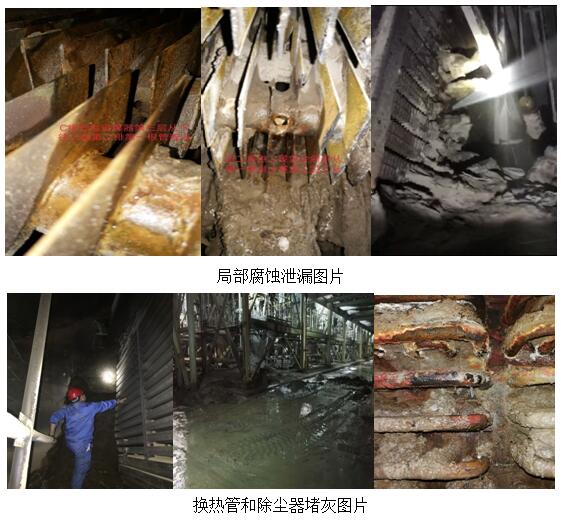

看图说话,不做过多解释。

上述图片基本包括了低省(烟气换热器)改造面临的全部问题,积灰、磨损相对较为突出,燃料含灰量在20%以上的,基本都存在积灰磨损问题,积灰与磨损是相伴发生的,随之而来的是泄漏;而腐蚀问题发生在运行中未泄漏情况的几乎没有,腐蚀一般发生在泄漏之后或者弯头部位的烟气死滞区,停炉状态下烟气吸潮后引起。

低省的可行性研究阶段,对于含灰气流的积灰、磨损,含硫烟气的腐蚀问题,在烟气流速、管束型式、换热管材质、管壁温度、吹灰方式、防冻措施等方面进行了大量论证分析,而且均是有效手段。只是现场实施阶段做的深度还不够,同时这个改造也被制造某些企业带偏了方向。

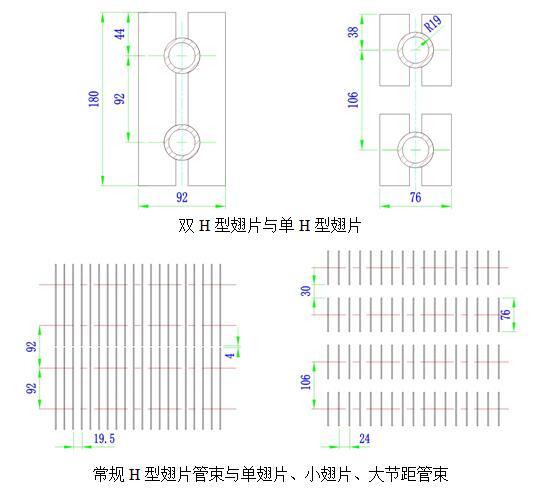

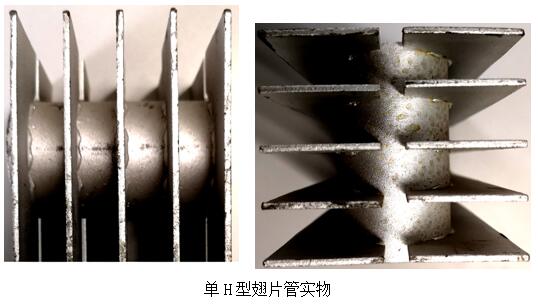

所以这么说,因为许多项目在实施阶段现场条件并不好,但仍要硬挤出换热器的布置位置,造成流场复杂,各烟道流量不均或入口流速偏差大;或者施工过程中留有瑕疵,导流板布置不太合理(或者仅在换热面入口布置导流板,而不管上游来流是否均匀);换热面积过大,翅片管节距选择不当,翅片过密,且双翅片结构,容易造成积灰“粘连搭桥”,从而在换热管束间形成一堵“灰墙”。此墙一旦形成,吹灰手段就无效了,于是绕道而走的烟气在局部形成高流速和磨损。H型翅片管对于不含灰气流是适用的,对于含灰气流,过大、过密的扩展受热面结构并不合适。但是大翅片结构对于提高换热面积是有效办法,双H型甚至4H型翅片也有利于制造厂提高生产效率。

另一个被商业利益搅动起来的项目是“烟囱消白”,如果说低温省煤器改造有一定的节能潜力可挖,消白项目则不存在任何节能的因素。没见哪个社区或群体对电厂的烟羽产生恐慌,对石膏雨的意见倒是有的,但没那么严重。即便治理也不是让人看不见就完了,而是想办法把水和污染物截留在地面。烟囱里的水汽基本来源于地下的煤炭,想办法留到地面是应该的!

本人参与了某些低省改造项目和某些项目的论证与消缺,在长期思考中总结低省改造若干原则思路如下:

1)布置在除尘器前的低省,因为烟气含灰,存在积灰磨损问题,因此各烟道烟气分配均匀性和低省入口气流分布均匀性对烟气余热利用项目尤为重要。烟道烟气分配需要有合理的烟道结构,对于结构不好的烟道尽最大可能进行改造;

2)低省入口烟道(从空预器出口开始)全面导流板设置,优化流场,确保低省入口流场均匀;低省进出口大小头的单侧扩角尽量控制在30°以内;

3)低省换热面前的直烟道要尽量加长,换热管束距弯头和导流板越远,入口流场越容易混合均匀,否则,对换热管防磨不利;

4)低省改造应不惜一切代价调整好烟道流场,在确保流场调整好后,适当提高满负荷下的设计流速至10~10.5m/s,提高流速有利于清理积灰,但前提是把设计烟气量搞准确,烟气量出现偏差,其它一切努力都无效;

5)低省管束横向节距适当加大(S1=96~100mm),纵向节距明显增大(S2=106mm),双翅片改为单翅片、小翅片结构,避免管束间横向与纵向积灰“搭桥”粘结;避免纵向积灰增厚形成“灰墙”。单翅片和大节距利于积灰疏通和吹扫;理论分析与换热器传热计算表明,适当增加纵向节距,可提高传热系数;对于直径38mm的常用低省换热管,翅片大小在76mm左右传热系数与面积的乘积是最大的(对于不同基管尺寸的换热管束,存在最佳的翅片大小和节距组合),因此推荐小翅片、单翅片、大节距(纵向)的换热器管束结构;

6)换热器底部留2排管的吹扫空间,使管间积灰吹落后可从此旁路输走;迎风面的管子设假管并加护瓦;

7)更换大功率声波吹灰器,提升压缩空气压力和增加储气罐;吹灰器的布置和吹灰方式可根据现场调整,吹扫气流尽量冲刷换热管束,可以使多个吹灰器同时吹灰,达到共振效果;

8)为防止换热器弯头区的夹层漏烟气出现腐蚀现象,可以将两侧穿墙管与撑板焊死。焊死后为防止换热器壁板与换热管之间的胀差,在上下顶底板加一个小波膨胀节,同时换热器安装就位后割除横、斜支撑管;

9)对于现场空间不是很理性的锅炉,建议牺牲部分节能效果,减少布置的换热面积;针对煤质、现场空间等实在不合适的机组,建议放弃低省改造(具体实例针对实际情况确定)。

总结下来其实就三句话:

①烟道结构整体优化改造,保证各烟道烟气流量均匀;

②全程导流板改造,保证低省换热面入口流场均匀;

③换热管束结构型式优化,降低管束间积灰磨损风险。

烟道结构改造保证各烟道烟气量分配均匀,各烟道内导流板设置保证低省入口流场均匀,换热器管束结构保证积灰的清除、疏通和传热效果,节省材料。最理想的烟道结构是从上至下流动的竖直烟道,但这一条件极少有电厂能实现。

合理的导流,如果能使烟道流场均匀,不存在局部高速区和低速区,烟气无死角,烟气设计流速可适当提高(0.5~1m/s),可使积灰均匀,配合吹灰的作用,可使灰尽可能沉积在烟道底部,随着烟气流道收缩,烟气流速提高,积灰程度会达到一个动态平衡,前提是流场必须保证均匀。

上述重点讨论的是低省烟道和设备设计型式方面,至于低省的设计参数,如烟温、水温等,应依据材料、初投资和回收年限等要求,出口烟温和进口水温尽量取高些,以长期安全稳定运行为目标,不宜追求过高节能效果。

达到了上述条件,低省的安全运行时间可能延长,但长期下来的腐蚀会逐步体现,低负荷工况极可能出现积灰不均匀的情况,局部堵塞也会发生,因此低省改造很难避免几年就需要更换一次换热管的命运。每次停炉时的彻底吹扫清灰应该列为正常维护工作,对适当延长其使用寿命是有益的。

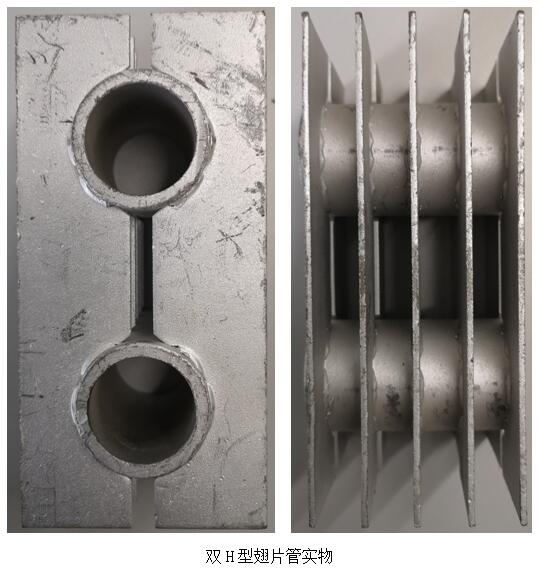

下面是一些换热管束的图纸和实物照片,供参考。

(该型扩展受热面除倾斜的螺旋结构使鳍片节距不能做太大之外,横、纵向管间不易粘灰搭桥,其梯形的肋截面是比较理想的扩展受热面换热管型式,实际应用中效果也很好。缺点是制造复杂,成本高。单H型翅片、小翅片、大节距管束弥补了它的缺点,且成本较低。)

3、低氮燃烧与脱硝改造及运行

低氮燃烧技术主要是针对燃料型NOx的,而分级燃烧目前是降低燃料型NOx的唯一手段。为达到分级燃烧的目的,低氮燃烧改造均设置浓淡燃烧器和分级燃尽风,使主燃烧器区处于缺氧燃烧的状态,缺氧煤粉气流在达到至少2秒的停留时间后再混入燃尽风使煤粉燃尽。低氮燃烧技术在运行上体现为低的过量空气系数,如果过量空气系数大,则主燃烧器区的缺氧状态不易形成,较难维持在0.7~0.8的最佳过量空气系数,降NOx效果就达不到。同时为制造缺氧环境,分离燃尽风必须保持一定的风量,一般按总风量的30%设计和控制。低氮燃烧,就是指主燃烧器区低氧和缺氧燃烧,该燃烧方式造成了若干问题:

首先,低氧燃烧,使锅炉飞灰含碳量增加,对高挥发分烟煤锅炉,飞灰含碳量的改变不明显,但对劣质烟煤、贫煤和无烟煤锅炉,飞灰含碳量可能成倍增加,达到百分之几甚至十几的量级,造成锅炉燃烧效率下降;

其次,低氧燃烧使烟气总量降低,这导致对流受热面吸热减少,蒸汽温度尤其是再热汽温容易偏低;

第三,在水冷壁区域造成大面积还原性气氛,CO和H2S生成量大增。缺氧燃烧状态使SO3的生成量降低,但H2S等硫化物氧化不彻底,造成水冷器区的高温腐蚀。在锅炉试验中,排烟烟气里一般均可检测到CO,浓度在十几到几十甚至几百ppm,在低氮燃烧技术普及之前排烟中一般是检测不到CO的(或者认为CO浓度在仪表灵敏度以下);

第四,600MW及以上大容量机组锅炉的分离燃尽风距离主燃烧器区较远,负荷和燃料量的变化造成锅炉燃烧火焰中心上下频繁移动,使还原性气氛区及火焰高烟温区交替变化,水冷壁管外壁氧化层通过不断交替变得松弛,并形成海绵状,给腐蚀介质提供了大面积的开始反应表面。水冷壁横向裂纹和腐蚀现象很普遍。

低氮燃烧技术改造几年以来,发生高温腐蚀的锅炉越来越多,平均水冷壁管腐蚀量可达0.8~2.6mm/a,如燃用高硫煤或贫煤、无烟煤等,腐蚀区受火焰的直接冲刷,其腐蚀速度可达3~5mm/a以上,运行不当时经常发生爆管停炉。严重的在一年半运行时间内,约60%的燃烧器区水冷壁管需要更换,给火电厂带来大量浪费和停机损失。目前有几个电厂进行了贴壁风改造,取得了一定效果,但贴壁风对烟煤锅炉较为有效,对贫煤和无烟煤锅炉并不成功,从技术手段上来说,也不是治本之策。

NOx排放限值的确定与煤种直接相关,对于不同的煤种,低氮燃烧技术取得的效果也不同。对褐煤和高挥发分烟煤,低氮燃烧技术可以降低燃烧区出口(脱硝入口)NOx浓度最低至120mg/Nm3,对普通烟煤锅炉,NOx浓度可控制在250mg/Nm3以内,对贫煤锅炉,NOx浓度控制在650mg/Nm3已经很难,无烟煤W火焰锅炉,以800mg/Nm3的改造基本都失败了,较好的运行条件,可以控制在1000mg/Nm3以内。此处列举的NOx运行排放数据,是在锅炉运行中存在上述问题的情况下取得的,如果使锅炉运行避开上述问题,NOx生成量必然大增。

脱硝系统的改造和运行也存在各种问题。NH3喷入烟气和混合的均匀性,以及过量喷氨的程度,决定脱硝的效果,欲达到深度脱除NOx的目标,必须喷入相应量的氨(或尿素分解产物)且具有足够的反应时间,而烟气温度和NOx分布的不均衡性,需要NH3~NOx摩尔比大于理论值,这就造成了氨的逃逸。逃逸氨与烟气中的SO3反应,生成硫酸氢氨,在140~190℃的温度区间造成空预器受热面的严重堵灰与腐蚀问题。目前理论上氨逃逸按低于3ppm控制,但因为测量的问题实际值肯定偏大,造成后面的空预器腐蚀、堵塞,静电除尘器、风机等的腐蚀。氨逃逸的量因为浓度很低且测试不准确,数据也少并通过脱硫塔反应,因此不好估算。但以铵盐的形式进入大气是肯定的,同时因为排烟中硫酸蒸汽的存在,常常形成有色烟羽,给电厂的环保改造努力造成负面影响。

大约从2012年起,影响全国的雾霾天气进入冬季就持续出现,而关于雾霾的成因及影响因素至今仍存在争论。但不可否认的是,雾霾天气是伴随着脱硝项目的普及出现的。脱硝改造在降低大气NOx排放量方面成就巨大,截至2018年底,已投运火电厂烟气脱硝机组容量超过10.6亿千瓦,占全国火电机组容量的92.6%。全国电力氮氧化物排放量约96万吨,每千瓦时火电发电量NOx排放量约0.19克。按脱硝装置平均效率75%计算,2018年NOx减排量约288万吨,可谓成绩斐然。但如果以同样机组电量估算大气中排入的CO数量,假设排烟中CO浓度为10mg/Nm3和100mg/Nm3,则年排放CO约24吨至240吨。可见在减排NOx的同时,几乎同样数量级的CO被排入大气中。而CO对大气环境的影响尚不明确。

在脱硝技术未有实质变革之前,目前的低氮燃烧和喷氨脱硝仍是主流技术,造成锅炉受热面和辅机诸多问题的根源也是在此。炉内的NOx生成量控制太低,则水冷壁腐蚀突显;或炉内控制不住,导致脱硝过量喷氨,空预器腐蚀堵灰突显。因此需要协调好燃烧脱氮与催化剂反应脱硝之间的关系,燃烧侧要在对受热面没有负面影响、不影响汽水参数和炉膛结焦的条件下尽量少生成NOx,脱硝反应器则要在常规设计手段之外寻求突破。如这两年正在进行的喷氨优化、精细化反应器,或者喷氨格栅前移等,还可以对脱硝前的烟气进行预混合,混合的越充分,则烟气速度场、温度场、污染物组分浓度场等越均匀,越有利于喷氨的精细化和降低氨逃逸。

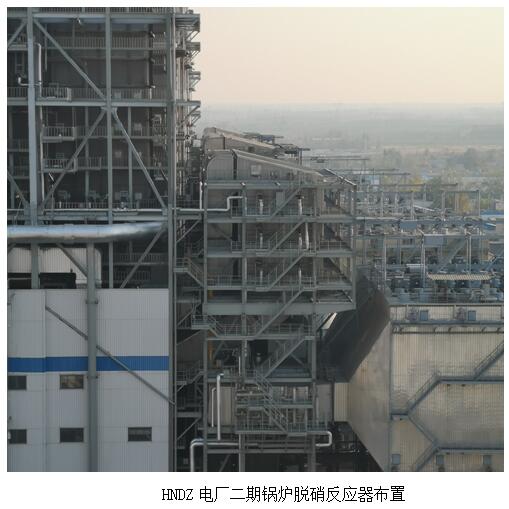

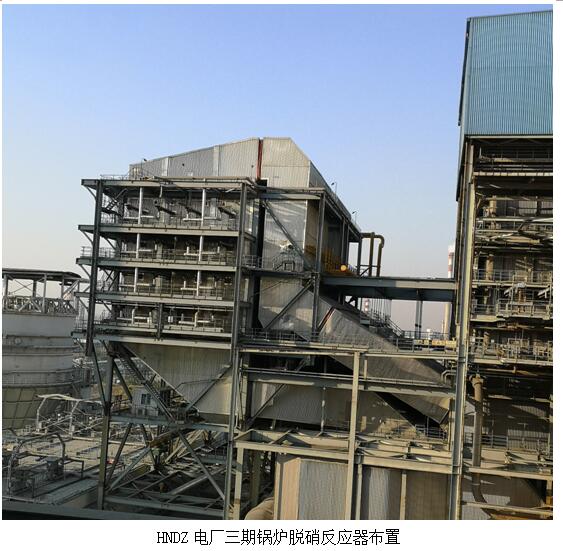

下面两张图是山东某电厂二期锅炉和三期锅炉的脱硝反应器外观照片,虽然二期机组300MW,三期机组600MW,但反应器不是简单的两倍关系。三期锅炉的脱硝反应器在烟道长度、截面积上较二期锅炉大很多,在整体结构布置上也显得格外“大器”,宽且长的斜烟道有利于流场均匀和降低流速。因此燃用同样煤种,三期锅炉的NOx排放很容易达标,空预器腐蚀堵灰也没有二期锅炉突出,空预器后的低省积灰也相对松散,并不像二期那样容易粘结,难于清理。

从上述实例可以推测:增大脱硝反应器规模,降低烟气流速,优化、匀化流场,让脱硝过程有充分的反应时间,可以达到深度降低NOx的效果。燃烧过程降NOx引起的问题比较严重,因此应在保证炉内安全的情况下,将NOx在炉外脱除。

4、污泥掺烧改造

随着我国工业的发展和城市化进程的加快,城市污水处理率的提高,产生了大量污泥,污泥是一种性质复杂、污染物含量高、潜在环境风险巨大的污染物,是高含水率的液固物质,含有大量的病原菌、寄生虫卵,以及铬、汞等重金属有毒有害物质。污泥散发的臭气污染空气,病原菌对人类健康产生潜在威胁,重金属和有毒有害有机物污染地表和地下水系统。污泥已经严重影响了人们的生产生活,给环境造成了严重污染,城市污泥处理问题已经成为当今社会亟待解决的一大环保难题。

由于国内污泥处理处置的起步较晚,许多城市没有将污泥处置场所纳入城市总体规划,很多处理厂难以找到合适的污泥处置方法和污泥弃置场所;污泥的利用率不是很高,仍有一部分的污水厂污泥只经贮存即由环卫部门外运市郊直接堆放,尤其是一些南方城市很多采用这种方式。

截止2011年,我国已有十余家燃煤电厂开展了污泥混烧工作,这些电厂主要采用流化床混烧污泥,掺烧比例20 %~25 %;少量电厂采用煤粉炉混烧干污泥,干污泥掺烧比例1 %~5%。2011年住建部、发改委联合颁布的《城镇污水处理厂污泥处理处置技术指南(试行)》(建科〔2011〕34 号)指出,在现有热电厂协同处置污泥时,入炉污泥的掺入量不宜超过燃煤量的8%;对于考虑污泥掺烧的新建锅炉,污泥掺烧量可不受上述限制。上海开展了较多的污泥与生活垃圾掺烧实践。2017 年开始相继完成奉贤、松江、金山三个污泥协同焚烧项目建设并投入运行,污泥干化至含水率30 %~40%后与生活垃圾掺烧,掺烧比控制在5%以内。如前所述,国能发电力[2017]75号文件对燃煤耦合生物质发电试点工作提出了要求,此后,又有一大批燃煤锅炉开展了掺烧污泥的改造工作。

从火电厂参与污泥掺烧处置之初,对这种处置方式就一直存在质疑和争议,但未形成主流意见。2019年,江旭昌在《新世纪水泥导报》上发文介绍了《水泥窑炉生产运行特点及其协同处置固体废弃物的独特优势》;2020年10月,张传秀在《上海节能》上发文质疑《火电厂直接掺烧高水分污泥是假创新》,明确指出燃煤锅炉掺烧污泥导致污染物“稀释偷排”。查阅近几年关于燃煤锅炉掺烧固体废物的相关测试试验,结论是未超标排放。既然是稀释偷排,自然测不出来,至于测不测得准谁也不敢保证。因此,对于火电厂掺烧垃圾、污泥等废弃物问题,需要国内相关权威机构开展联合攻关取样、论证分析,形成明确结论。

据某垃圾焚烧发电厂介绍,环保局对垃圾焚烧炉的要求和控制还是非常严格的,垃圾焚烧过程和产物处置的要求主要有三条:1)垃圾焚烧炉炉膛在2s烟气停炉区间内必须是绝热炉膛,炉膛沿高度设置三层至少9个壁温测点,任一点温度不得低于850℃;2)焚烧垃圾产生的烟气在进入尾部处置装置前,必须喷碱液中和掉酸性成分;3)垃圾焚烧后的灰渣,须经专用“螯合剂”充分螯合,螯合产物经检测合格后方可作为固废填埋。其中温度和污染物浓度监测数据实时传送到环保局,考核非常严厉。

近期对垃圾和污泥掺烧关注越来越多,随着了解的深入,对二噁英的毒性和生成条件、控制要求也有了一定认识。

二噁英的生成条件主要是三条:一是需有生成的前体物存在;二是需要有合适的温度,在具有催化作用金属铜铁离子Cu2+、Fe2+催化作用下,其生成温度不高,在250~600 ℃之间便可生成,最宜生成温度为300~325 ℃;三是需有较高浓度的氯源存在。

塑料制品中的氯就是二噁英生成的前体物,亟需处置的固体废弃物最大量的是城市生活垃圾,而城镇生活垃圾中塑料制品占有很大的比例,其含量基本都在15%左右;城市生活污泥由于需要大量的氯源消毒剂,因此也含有大量的氯离子。因此焚烧污泥和焚烧垃圾一样,肯定有二噁英产生。

大量的试验研究表明,二噁英类有机物在500℃时便开始分解,到800℃时2、3、7、8-TCDD可以在2.1 s时间内完全分解。当温度进一步提高,则分解时间还会进一步缩短。焚烧控制二噁英应满足国际上通用的“3T+E”的控制原则。3T中的“1T”即炉膛内任意点温度不小于850℃(Temperature);“2T”是指停留时间不少于2.0s(time);“3T”是保持充分的气固湍动程度(Turbulence);“1E”是指过量的空气量(Excess),使烟气中O2的浓度处于6~11%。

江旭昌在《水泥窑炉生产运行特点及其协同处置固体废弃物的独特优势》中指出,水泥窑炉的生产运行完全满足了环保需要的控制要求。水泥回转窑内的温度很高,水泥熟料的烧成温度一般都在1350~1550℃,白水泥熟料的烧成温度更高,可达1600 ℃。窑内的气流最高温度一般都在1700 ℃以上,有的可达2100 ℃。窑尾分解炉底部或者其下部上升烟道中的温度,一般都在900~1100 ℃之间,远高于800℃。这就是说,水泥窑炉系统内的气体在900~2100 ℃环境中,其停留时间至少可长达20多秒,这就保证了二噁英等难降解的有机物完全燃烧和彻底分解。国内外的检测均表明,主要有机物的有害成分焚毁率可达99.999%以上。

污泥在燃煤锅炉上掺烧,到底产生多大量的二噁英,这个目前还说不清楚。但流化床锅炉不可以掺烧污泥,这在上面的介绍里应该很容易得出结论。至于煤粉炉,本人也不建议掺烧,因为即便不考虑二噁英,大量的重金属和含氟氯产物进入大气或者灰渣,也是很难处理的。

污泥本身并非资源,因此污泥“资源化”利用是个伪命题。污泥处置必须消耗一定的能量。在很多钢厂和化工厂,由于工艺的特点,必须有一定的废气(高炉煤气、焦炉煤气或其它气体等)经烟囱排放的同时燃烧消耗掉,熟称“天灯”(下图)。虽然废气成分和排放的量不很稳定,但仍可想办法利用。个人的想法是这些白白耗掉的废气完全可以用来燃烧污泥、垃圾等废弃物,建设适当大小的绝热燃烧炉,不足的热量用其它燃料补充。该绝热炉可以采用水泥窑炉的结构,保证足够高的温度(1200℃或1500℃以上),10s以上的停留时间,充分的湍流强度和充足的氧量(6~10%)。燃烧尾气呈酸性,可喷碱液中和;燃烧的固体产物体积大大缩小,可按垃圾焚烧炉的方案处置。尾气的余热可以有多种利用方式,不必介绍。

只要在钢厂或化工厂附近或所在工业园区建设绝热焚烧炉,将其工艺尾气引过来,按上述方案焚烧垃圾或污泥是完全可行的。因为“以废治废”,绝热燃烧,需要补充的燃料是非常有限的。相比火电厂掺烧污泥,对环境和能耗的影响应该小的多,从工艺来说,也更安全可靠。

5、总结

中国的工业化用几十年的时间走过了人家几百年走过的路,其中有的可以循着别人的足迹,有的需要自己探索,摸着石头过河。但前途是光明的,道路总是曲折的。如果能够超时空压缩,然后观察,这个过程一定足够波澜壮阔。

30/60碳达峰与碳中和目标计划已启动,电力系统定将经历更激烈的改革。在此过程中,一定要秉持科学的态度,不能急功近利,不敢吃螃蟹和随便吃螃蟹都是不对的。

其实我们正在走的,就是“工业生态化”的路,期待早日实现!

-

污泥资源化利用技术及污泥处理处置的“四化”目标2021-03-29

-

试论污泥处理处置及资源化方法2021-03-25

-

新能源院成功中标嘉定区污水厂污泥资源化利用项目2021-03-24

-

玉树市净化水厂二期工程(污泥处理及附属配套设施)施工单位确定 中标价1439.36万元2021-03-24

-

生活垃圾焚烧烟气净化处理技术2021-03-22

-

【技术汇】火电厂烟气旁路脱硫技术缺陷和危害说明2021-03-19

-

焦化设备:烟气脱硫脱硝技术大汇总2021-03-17

-

垃圾焚烧烟气治理行业研究2021-03-17

-

烧结机烟气超低排放技术取舍浅析2021-03-17

-

太钢烧结烟气低温SCR脱硝中试试验2021-03-16

-

两会环保提案:完善污水厂进水与污泥处置2021-03-15

-

城市污水污泥的处理利用及发展2021-03-10

-

烟气反吹技术在蓄热式加热炉CO减排中的应用2021-02-23

-

垃圾焚烧发电厂烟气净化系统优化改造经验2021-02-20

-

降低锌焙烧烟气中三氧化硫的工艺探讨2021-02-20