垃圾焚烧发电厂烟气净化系统优化改造经验

垃圾焚烧发电厂烟气净化系统优化改造经验摘要:文章针对影响垃圾焚烧烟气净化系统长周期运行的问题,以及电厂环保达标排放存在的风险,提出了脱酸系统增加备用液碱脱酸工艺,布袋除尘器及烟道采

摘要:文章针对影响垃圾焚烧烟气净化系统长周期运行的问题,以及电厂环保达标排放存在的风险,提出了脱酸系统增加备用液碱脱酸工艺,布袋除尘器及烟道采用专用防腐涂料进行防腐施工,飞灰固化系统增加二次螯合固化的优化改造经验,可有效保证设备达标排放。

1烟气净化系统工艺概述

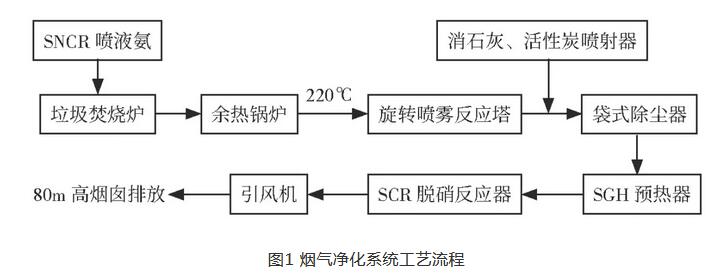

烟气处理工艺采用“SNCR+半干法(旋转喷雾反应塔)+活性炭喷射+消石灰干粉喷射+布袋除尘+SCR”的组合式工艺,烟气排放标准全面满足《生活垃圾焚烧污染控制标准》(GB18485—2014)及欧盟2010/75/EC标准。工艺流程见图1。

1.1SNCR脱硝系统

SNCR系统主要包括氨水储存单元、氨水输送单元、氨水分配单元、喷射层单元、压缩空气单元及控制系统六部分。

氨水(20%~25%)通过还原剂加注泵单元由槽罐车泵送入氨水储存单元,储罐中氨水由还原剂输送泵送入分配单元,还原剂在分配单元里实现定向分配后,依靠泵的压头送入喷射器,喷射器分为内外枪管,还原剂由内枪管喷入,雾化压缩空气由外枪管进入,在喷枪端部雾化段实现雾化,喷入炉膛,实现炉膛内脱硝。

1.2半干法脱酸系统

半干法脱酸系统由制浆系统、喷雾反应器组成,石灰浆制备系统向雾化器提供12%浓度的Ca(OH)2溶液,并维持恒压。

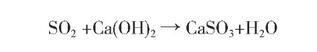

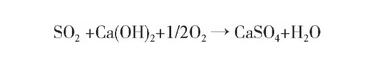

190℃~220℃热烟气从反应塔顶部烟道进入半干法脱酸系统,顶部烟道设有风栅组件,可使烟气呈螺旋状向下运动。石灰浆溶液通过雾化器雾化成30~50μm的微小液滴,液滴与高温烟气混流,并被烟气裹带着向下运动。同时,Ca(OH)2与烟气中的酸性气体HCl、HF、SO2等发生反应。Ca(OH)2的主要反应发生在紧邻雾化器喷嘴的区域,该区域具有传热和传质的最适宜条件。主要反应为:

一小部分SO2会进行如下反应:

2.jpg

2.jpg

在反应过程的第一阶段,气—液接触发生中和反应,石灰浆液滴中的水分得到蒸发,同时烟气得到冷却;在反应过程的第二阶段,气—固接触进一步中和并获得干燥的固态反应物CaCl2、CaF2、CaSO3及CaSO4等。该冷却过程还使二噁英、呋喃和重金属产生凝结。反应生成物落入反应器锥体,由锥体底部排出。

1.3活性炭系统

为满足重金属及有机物污染的排放要求,在烟气进入袋式除尘器前喷入活性炭。活性炭作为吸附剂可吸附汞等重金属及二噁英、呋喃等污染物。吸附后的活性炭在袋式除尘器中和其他粉尘一起被捕集下来,这样烟气中的有害物浓度就可得到更严格的控制。

活性炭的投放量根据烟气流量而定,每条工艺线中均设有一套多组分烟气在线监测装置,由自动调节装置控制从而达到活性炭的定量供给,以确保活性炭用量的经济性。

1.4干法脱酸系统

在半干法反应塔与布袋除尘器之间增加干法脱酸系统,将半干法反应塔出口温度设定在150℃左右,此时在反应塔与布袋除尘器之间烟道中喷入Ca(OH)2,以降低烟气中的酸性气体含量(如SOx和HCl等)。消石灰干粉在单独使用石灰浆无法达标的情况下使用,或在旋转喷雾干燥装置检修时使用。

消石灰干粉的投放量要根据烟气中HCl含量而定,每条工艺线中均设有一套多组分烟气在线监测装置,由自动调节装置控制从而达到消石灰的定量供给,以确保消石灰用量的经济性。

1.5袋式除尘器

喷雾反应器排放的带有飞灰及各种粉尘的温度为150℃~160℃的烟气,由反应器下部位置进入袋式除尘器。烟气从滤袋外部进入,从隔仓顶部排出,烟气中的飞灰、石灰浆反应剂和反应生成物、凝结的重金属、喷入的活性炭等吸附在滤袋上,形成一层滤膜。烟气中酸性气体在此与过量的反应剂进一步发生反应,使酸性气体去除率进一步提高,活性炭也进一步起到吸附作用,从而提高整套装置的烟气净化效率。另外,布袋除尘器还会将烟气里的固体颗粒(灰尘)过滤出来。过滤过程主要在布袋的外表面进行,固体颗粒在过滤袋的外表面被截留聚结成块。重的颗粒在重力作用下沉降到料斗处。聚结成块的固体灰渣在布袋清洁过程中被除掉,降落至料斗底部,灰渣经旋转排灰阀排至输灰系统的刮板输送机。除尘后的烟气经SCR、引风机、烟囱排入大气。

1.6SCR脱硝系统

由于催化器的活性最佳温度为180℃~190℃,布袋除尘器排放的烟气经过SGH加热器后,保持烟气温度大于等于180℃。

氨水输送泵单元将20%氨水从氨水储存区加压输送至SCR反应器计量分配单元,罐区来的氨水经计量分配单元控制进入蒸发混合器,混合器内设置整流器,通过热空气蒸发成稀释氨气,氨气通过喷氨格栅喷入烟道中与原烟气充分均匀混合,在SCR反应器内使催化剂均匀发挥效用。催化剂设计三层,预留一层。稀释风机按一台焚烧炉配备两台(一用一备)风机设置。根据SCR反应器进出口中NOx、O2浓度,烟气温度及烟气流量等计算氨的注入量,通过氨水流量阀调节控制进入脱硝系统的氨量。稀释后混合气中氨气浓度低于5%,以防爆炸。

1.7炉渣输送系统

本系统是为了把从燃尽炉排出的炉渣和炉排下部漏渣及锅炉飞灰输送机运来的锅炉飞灰运送到炉渣坑而设置的。经过焚烧后的垃圾变为成分稳定的炉渣,从炉排的出渣口经落渣井落入出渣机中,同时炉排漏渣输送机输送来的漏渣及锅炉飞灰输送机运来的锅炉飞灰也分别排入出渣机中,炉渣、漏渣和飞灰在出渣机中经冷却水冷却、脱水后排入渣坑,然后通过灰渣吊将灰渣装车后运出进行综合利用。

1.8飞灰输送及稳定化处理系统

飞灰是指烟气净化系统(喷雾反应器和袋式除尘器)收集的飞灰,因其成分复杂且含有一定量的毒性物质,故需与焚烧产生的炉渣分开处理,设置单独的输送及贮存设备。飞灰来自反应塔底部和布袋除尘器底部,经刮板输送机(反应塔底部)、刮板输送机(布袋除尘器底部)、集合刮板机及斗提机输机送到飞灰暂存仓。暂存仓内的飞灰经气力输灰输送至飞灰固化间进行稳定化处理,养护数天后经检测合格后装车运至指定的填埋场进行安全填埋处理。

飞灰稳定化处理系统主要采用“飞灰+水泥+螯合剂+水+搅拌混合”的飞灰稳定化工艺。飞灰稳定化处理系统采用螯合剂和水泥对飞灰进行固化稳定化处理,旨在降低飞灰中重金属的浸出,为操作人员提供良好的操作环境。飞灰稳定化处理采用药剂化学稳定化处理法,即将飞灰和液体药剂按一定比例加入搅拌机内充分搅拌,稳定化后装车老化。老化后的飞灰经检验,达到《生活垃圾填埋场污染物排放标准》(GB16889—2008)填埋场入场标准后,装车送入填埋场进行填埋处理。

2优化改造经验

2.1增加烟气脱酸备用液碱系统

2.1.1原系统存在的问题

当雾化器故障或者垃圾成分问题导致烟气排放浓度难以达标时,只有用干法脱酸系统来代替半干法脱酸系统,但脱酸效率得不到可靠保证。

2.1.2解决措施

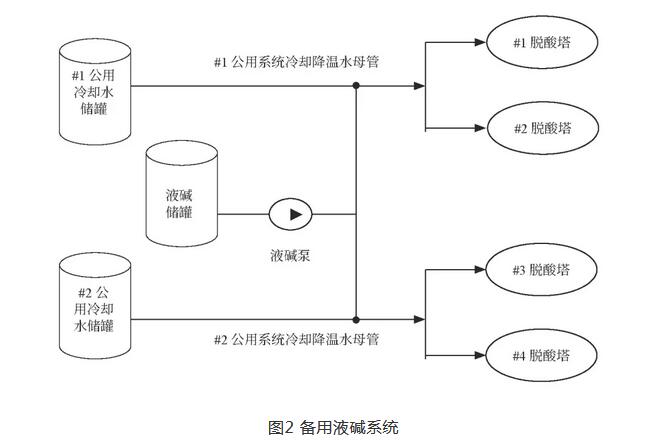

增加液碱系统可以适当增加雾化器定期维护清理的频率和时间,降低设备故障率,提高运行周期。备用液碱系统(见图2)主要由一个液碱存储罐(Φ4m×4m,材质为不锈钢304)、一台卸碱泵、两台液碱输送泵(一用一备)、管路、阀组和仪表控制系统等组成。

液碱母管分别与#1公用系统冷却降温水母管、#2公用系统冷却降温水母管相连,液碱输送管路与冷却降温系统管道母管共用一套输送管路,系统流量及压力的调节可利用原有系统阀门进行控制。系统如图2备用液碱系统。

当半干法脱酸系统出现故障时,一键启动备用液碱泵,将浓度为32%的液碱通过原有冷却水管道喷入脱酸塔内,可进一步提升系统脱酸能力,增加脱酸手段。

2.2布袋除尘器防腐

2.2.1原系统存在的问题

目前,垃圾焚烧发电厂布袋除尘器清洁室及烟道周边存在如下问题:

(1)清洁室下部箱体腐蚀相对严重,特别是外侧壁板,局部有锈蚀磨穿的情况,甚至延伸至门框,致使大量冷风进入。

(2)清洁室上部箱体腐蚀稍轻,但也有明显的腐蚀,特别是在清洁室上下箱体有锈穿或盖板漏风的仓室。

(3)仔细观察发现,除了清洁室及烟道内部腐蚀,壁板的外侧即保温层下也有明显的腐蚀,内外腐蚀叠加形成点穿孔后,加上引风机的负压引入外部冷风,进一步加速磨损和腐蚀蔓延,导致6mm钢板在2年左右就可能被穿透。

(4)随着烟道内烟气温度的进一步降低,更容易结露腐蚀,特别是对于较长的烟道,腐蚀尤为严重。

2.2.2原因分析

(1)在一定的湿度条件下,当高温烟气温度较低时,容易结露,导致腐蚀发生。

(2)低温可能的情况有:盖板边角处漏风、壳体腐蚀穿透、焊缝缺陷处漏风或遇到冷的壁板(启停炉时或保温不佳处)等。

(3)保温层下也是易腐蚀的区域,冷热变化时空气易结露,且结露后在保温层的遮盖下不易扩散,会循环结露腐蚀,加上一般保温材料含有无机盐,当无机盐溶解在湿气中时,也会加剧电化学腐蚀的发生。

(4)除尘器油漆的选择不合理、涂装前的表面处理质量以及后续的涂装不合格。

2.2.3解决措施

2.2.3.1确定防腐部位

在清洁室1的侧板、顶板(小盖板及边框反面、大盖板及边框的反面)、清洁室2、出口烟道等容易产生冷热交换的表面进行防腐。

2.2.3.2防腐层选择耐高温抗结露专用涂料

该涂料由高分子聚合物技术的树脂和片状金属粉末等填料组成,用于重腐蚀环境的防护,可耐受持续高温205℃(400℉),且可以经受冷热循环的考验,并保持良好的屏蔽性能。该涂料具备优异的耐结露性能,经长时间的海水和碱水(按指定标准)浸泡后,无气泡、开裂及锈蚀等涂层失效现象;该涂层的结构件在火焰切割、焊接时不会着火燃烧,只会有一些烟尘产生,大大降低了现场作业的风险,涂料在低温(-5℃)时可以固化,相比较酚醛树脂和乙烯基酯体系的产品而言,大大扩展了其温度应用范围,特别是很多工厂大修会安排在冬季(年底或年初)且限定在较短时间内,其低温固化和快速固化性能更加具备优势。

2.2.3.3施工工艺

所有待涂覆的表面均应清洁、干燥、无污染。新钢板喷射处理至粗糙度为50μm左右,对于喷砂机喷头不能抵达的内部部位,采用打磨拉毛处理。底涂采用耐高温抗结露专用涂料,干膜厚度100~125μm,施工方法采用无气喷涂或辊涂;面漆采用耐高温抗结露专用涂料,干膜厚度100~125μm,施工方法采用无气喷涂或辊涂。

2.3增加飞灰二次螯合固化系统

2.3.1原系统存在的问题

由于垃圾成分的不确定性、复杂性,造成垃圾焚烧飞灰的成分具有不确定性,排放浓度具有波动性,环境影响重金属因子相对检测时间较长,造成飞灰螯合处置工艺调整先天的滞后,这样一来飞灰螯合结果出具后,一旦不合格往往就是一整个批次的飞灰都可能不合格。飞灰螯合物随时间流逝会慢慢板结成块,对后续再次处置造成一定影响,对稳定性和均匀性、再次处置的药剂渗透性提出了考验。由此考虑,为保障飞灰无害化处理,二次螯合设备的增加是必要且必须的。

2.3.2解决措施

在现有的飞灰固化车间内,利用原有的钢架进行扩展,将飞灰二次螯合设备依次布置在飞灰螯合系统旁,在现有飞灰固化与再螯合系统中设置一台3t的电动葫芦(起吊高度12m),作为二次螯合飞灰的起吊设备。

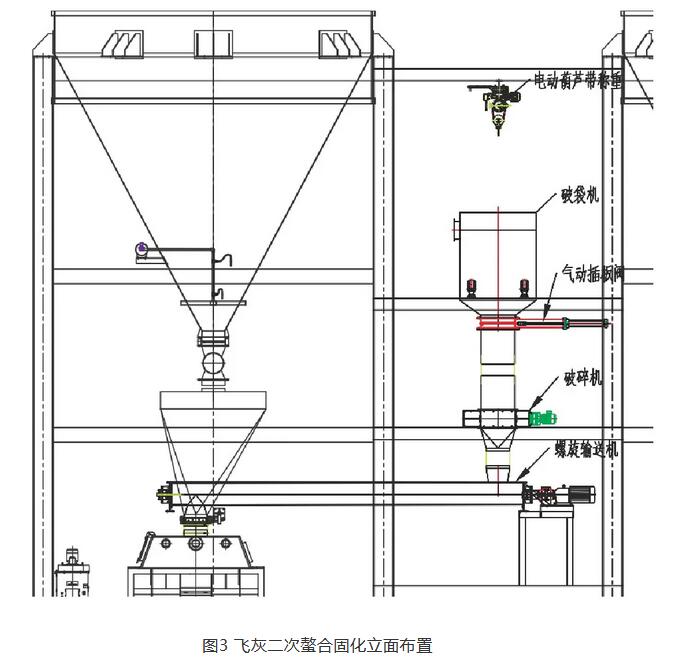

在电动葫芦轨道梁下方从上至下依次布置:破袋仓、除尘风机、破碎机、插板阀、搅拌机、打包机等设备。破袋仓附带称重功能,可以精确计量散灰重量,利于配药螯合,二次螯合破碎后至少85%的飞灰粒度小于10mm。

其工作流程如下:将需再螯合的飞灰装至吨袋用叉车运至飞灰固化车间,用电葫芦将吨袋飞灰吊至破袋仓,拆袋卸料至破袋仓。工作时启动除尘器、破碎机、搅拌机等设备,将计量后的飞灰破碎后输送至新的混合机内,同时根据飞灰量计算螯合剂、水的用量,并参与混合搅拌,溶液输送及计量利用原有的溶液系统,通过管道引至二次螯合系统。

系统流程:吨袋→电动葫芦→破袋仓→破碎机→混合搅拌机→打包机→转运。飞灰二次螯合固化立面布置见图3。

系统能够完全处理因一次螯合后不合格的飞灰及各种检修作业产生的零散飞灰。进一步提高了垃圾焚烧发电厂的应变能力,确保出厂飞灰合格合规,完全满足《生活垃圾填埋场污染控制标准》(GB16889—2008)对飞灰管控的各项要求。

3结语

通过对垃圾焚烧发电厂烟气净化设备进行优化及改造,增加备用液碱系统,有效提高了脱酸系统的可靠性。采用适应垃圾焚烧发电厂烟气条件的布袋除尘器防腐方案,可有效保证布袋除尘器的使用寿命及除尘效率。采用飞灰二次螯合固化系统,可以将不合格的螯合物进行重新螯合,保证了飞灰出厂的合格合规,以上改造优化经验值得同类型垃圾焚烧发电机组借鉴。

-

《袋式除尘器用覆膜滤料技术要求(征求意见稿)》2021-01-27

-

中国环境保护产业协会发布《袋式除尘器 滤袋技术要求(征求意见稿)》2020-08-12

-

你了解脉冲布袋除尘器吗?它是怎样进行检修的?2020-06-10

-

布袋除尘器的处理风量及失效形式的原因2020-06-10

-

布袋除尘器防烧布袋阻火器的基本原理2020-05-29

-

布袋除尘器能适用在哪些行业2019-11-20

-

布袋除尘器除尘效果怎么样?2019-11-20

-

布袋除尘器的除尘效率是多少2019-11-19

-

布袋除尘器和袋式除尘器那个更好用啊2019-11-19

-

布袋除尘器的最大除尘效率是多少2019-11-19

-

袋式除尘器与其他除尘器的比较2019-11-19

-

布袋除尘器有哪几种类型2019-11-19

-

布袋除尘器有什么用2019-11-19

-

超低排放长袋脉冲袋式除尘器清灰系统设计探讨2019-10-21

-

静电除尘器与布袋除尘器的性能与技术区别探究2019-09-19