火电厂脱硝SCR区喷氨存在的问题及几种优化解决方案

火电厂脱硝SCR区喷氨存在的问题及几种优化解决方案摘要:随着国内电力环保排放标准的越趋严格,国家要求燃煤机组总排口NOX排放浓度不得高于50mg/Nm3。很多电厂由于锅炉负荷变化过

摘要:随着国内电力环保排放标准的越趋严格,国家要求燃煤机组总排口NOX排放浓度不得高于50mg/Nm3。很多电厂由于锅炉负荷变化过快,运行人员往往采用过量喷氨来保证脱硝系统的达标排放,造成氨耗量增加。另一方面由于漏氨生成硫酸铵盐,导致催化剂积灰严重,脱硝效率下降;同时空预器堵塞频繁,引风机出口阻力增大,机组运行能耗偏高。本文结合某机组喷氨优化的应用,浅谈如何通过仪表控制解决上述问题。

关键词:喷氨优化;控制;锅炉燃烧;脱硝效率

传统氨分配方式(喷氨格栅)是假定烟气流量及NOX分布是固定不变的,而实际上锅炉负荷或燃烧方式调整时,烟气流量和NOX的分布是随着变化的。传统喷氨方式无法使NH3浓度场与NOX浓度场匹配,致使局部过量喷氨,氨逃逸增大,造成脱硝催化剂及下游空预器冷端积灰、堵塞的几率加大,影响机组正常运行,同时还可能出现局部喷氨不足,造成SCR出口NOX偏高、NOX浓度均匀性差。

以下将以某电厂的喷氨优化改造为例,对火电厂脱硝SCR区喷氨存在的问题进行分析并提出几种优化解决方案。某电厂燃煤机组采用东方锅炉股份有限公司设计制造的亚临界参数、四角切圆燃方式、自然循环汽包炉,机组于2005年投产。烟气脱硝采用选择性催化还原(SCR)工艺,脱硝装置于2013年投运,后期经烟气脱硝超低改造,达到NOX出口浓度≤50mg/m3的要求。装置采用氨气作为还原剂,催化剂层采用声波吹灰器吹灰。

1目前火电厂脱硝SCR区喷氨的基本原理及存在的问题

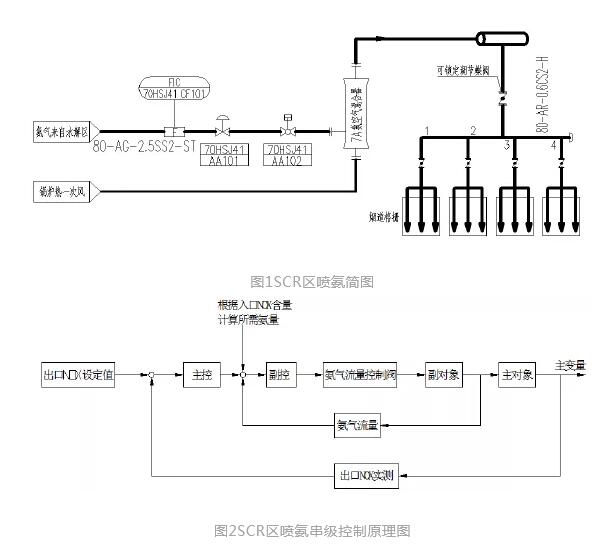

该电厂SCR区喷氨工艺流程如图1SCR区喷氨简图所示,水解区侧来的氨气首先进入氨气计量及调节模块,对氨气流量进行调节,然后与蒸汽加热后的稀释风混合均匀后,通过喷氨格栅喷入烟道内与锅炉烟气混合,最后在催化剂的作用下将NOX还原分解成无害的氮气(N2)和水(H2O)。在机组运行时,通过网格法手动测量SCR出口烟道多点NOX含量,然后手动设定喷氨管道支管蝶阀开度。

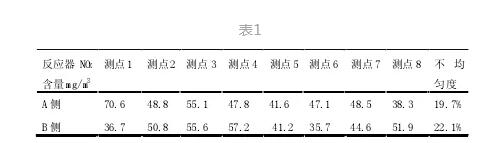

该电厂SCR区脱硝系统喷氨控制原理如图2所示,采用氨气流量串级调节控制。反应器后烟气中NOX的浓度水平要求不超过50mg/m3,该数值预先作为主控制器的设定值。反应器后烟气单点NOX浓度作为实际测量值反馈给主控制器。通过测量反应器前烟气NOX浓度,计算喷氨需要的氨气流量,通过副控制器调节氨气气动调节阀开度。整个控制系统需满足锅炉负荷工况在30%~100%之间变动的脱硝要求。

此方案是当前火电厂脱硝SCR区喷氨的普遍做法,该方案是假设烟气截面流速及截面NOX分布是不变的,因此仅调节反应器入口的氨气管道流量总阀,在支管氨气分配时采用手动阀门进行调整。然而在机组实际运行时,随着机组负荷的变化,省煤器出口湿烟气量(Nm3/h)在50%到100%最大BMCR工况范围内波动,烟气截面流速和截面NOX分布随之变化。当这种波动较大时,传统氨气喷射的分配方式不合理,易造成局部过量喷氨,氨逃逸增大,产生的硫酸氢铵的量增大,造成SCR催化剂及后续的空预器冷端积灰、堵塞的几率加大;同时部分截面又可能出现喷氨不足,出口NOX偏高;最终导致SCR出口NOX浓度场不均。而出口NOX含量测量是通过CEMS单点测定,在出口NOX浓度场不均情况下所抽取样气无法代表整个截面NOX含量分布情况。

在负荷升降前,锅炉给煤量、风量、燃烧条件都会提前发生变化,在燃烧平衡重新建立起来之前,NOX含量都会大斜率上升,而此时CEMS出口测量仪表滞后,无法及时响应并加大氨气调门开度。等入口NOX含量降下来后,又无法及时关小氨气调门开度,形成超调。因此在锅炉负荷升降前,运行人员往往会通过过量喷氨来保证脱硝系统的达标排放。

2火电厂脱硝SCR区喷氨的几种优化方案

针对火电厂SCR区喷氨存在的上述问题,从如下四个方案进行优化:

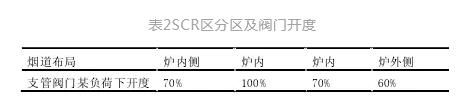

2.1SCR反应器出口NOX测量采用多点测量,每个反应器出口截面采用8点测量,通过同步实时采样、分时分析,实现在2~3分钟内完成一次截面NOX含量分布周期分析,如表1NOX分区测量系统某时段参数所示:

该方案采用稀释法测量,在采样探头顶部通过一个音速小孔进行采样,并用干燥的仪表空气在探头内部进行稀释。样品气进入分析仪之前不需要除湿处理,因为样品气经过稀释后(稀释比100∶1),有效地降低了样品的露点温度,低于安装环境最低温度,避免了样品气在环境温度下产生的结露现象;另一方面样品气虽然经过稀释但仍为带湿气体,测量过程是典型的湿法测量。

2.2由于烟气截面分区流速不一样,导致单位时间内各区流过的NOX总量不一样。可通过调节各分区支管调节阀来细调各分区喷氨量,此优化方案工艺流程为:将SCR反应器入口烟道根据流场分布分为4个区域,在每个区域的供氨支管上增加一台差压流量计和气动调节阀,采取可控的氨气注入量调节。4个分区面积不均等,根据流场速度分布,烟道中间流速高分区较小;烟道两侧流速偏低,分区较大。

此方案中SCR反应器出口NOX测点数量及布置要与喷氨分区数量形成一定的对应关系,8个出口NOX测点均匀度要控制在20%左右。调节开度如表2所示:

2.3针对测量仪表时间滞后问题,可采取预测控制方式,设置外挂智能PLC控制器,利用智能算法来实现预测控制。对脱硝控制系统的各种扰动因素进行动态补偿,从反应源头及时消除系统波动。此方案首先要分析脱硝系统控制的影响因素,作为智能算法的输入量。

2.3.1氧量

NOX主要由燃料中氮化合物在燃烧中氧化而成,NOX的产生与过量空气系数有关,当过量空气系数接近1时,NOX产生浓度最大;过量空气系数小于1时,由于氧气浓度较低,燃烧过程缓慢,可抑制NOX的生成;当过量空气系数大于1.5时,由于燃烧温度低下,也能抑制NOX的生产。氧量的波动必然会导致NOX随之波动。因此可以通过氧量的变化趋势来预测氮氧化物的变化趋势,从而为提前控制氮氧化物争取一定的时间。

2.3.2给煤量

火力发电厂要快速响应电网的负荷波动,运行人员会根据负荷实时改变炉膛的给煤量。给煤量的改变必定会引起脱硝入口NOX变化,也会导致炉膛温度的改变。

2.3.3风量

为了保持炉膛燃烧的稳定,必须保持合适的风煤配比。由于煤量通常跟随机组负荷变化,因此系统会对风量进行调整,从而保证炉膛稳定燃烧。由于炉膛和烟道的体积是一定的,风量改变时烟气流过反应区的速率发生变化,从而导致烟气在反应器中的停留时间发生变化。停留时间越长,NOX的转化效率就越高。

2.3.4喷氨量

根据脱硝反应化学方程,NH3与NOX物质量的比值理论上应该为1。在脱除效率达到85%之前,NH3和脱除的NOX量之间有1:1的线性关系,但在效率为85%以上时,脱除效率开始稳定,要得到更高的效率需要比理论更多的氨量。这归因于NOX中以NO2形式存在的部分以及反应率的限度。PLC读取了锅炉给煤量、风量、负荷、入口NOX、出口NOX等参数,提前推测锅炉燃烧变化,预先给出一个烟气NOX数值,并通过算法对该数值作进一步修正。该方案做出了正确预判,从而提前调节供氨总阀,调节供氨总量。

2.4设置单独的服务器,采用大数据计算方法来实现其对于复杂工况的适应能力。通过长期数据积累,可以实时实现对于外挂PLC中预测算法的缺陷(不能利用大量的历史数据实现对于预测算法中的控制系数的自优化)的解决。此方案目前还处于现场调试、验证阶段,效果有待进一步观察。通过上述方案的优化,在脱硝系统正常投入的情况下,负荷稳定时出口NOX浓度波动在±10mg/m3以内,变负荷时NOX浓度波动在±15mg/m3以内,满足锅炉不同运行工况的要求。初步估算脱硝还原剂的消耗降低8~10%,每年约减少液氨耗量40t,节省原料费用约12万元(按液氨3000元/t)。送、引风机电耗减少40万元/年。节省空预器清洗费用1万元/年,空预器吹扫蒸汽46万元/年。

3结束语

在国家超低排放要求下,目前国内火电厂均配备完善的脱硝装置。但是很多电厂都出现了空预器腐蚀、堵塞等问题,大大增加了运营成本。特别是大型锅炉多采用前后墙对冲炉,其烟气NOX浓度不均匀性更大,堵塞问题更普遍。本文通过对目前脱硝SCR区喷氨方式的分析,提出喷氨优化的几种方案以期减少氨过量造成的原料浪费,解决设备的腐蚀、空预器堵塞等问题,市场应用前景广阔。

使用微信““”

-

焦炉烟气脱硫脱硝技术及其发展现状2020-12-17

-

中国玻璃:订立江苏余热发电合同及江苏烟气治理合同2020-12-09

-

石家庄:PM2.5平均浓度要控制在64微克/立方米以内2020-12-07

-

对抗工业锅炉的烟气,这款烟气脱硫塔才最靠谱!2020-12-04

-

安徽:2020年1-10月,全省PM2.5平均浓度同比下降20.5%2020-12-02

-

河北:今年10至12月全省PM2.5平均浓度控制在55微克/立方米以内2020-12-01

-

典型案例 | 雅安市名山区整改不力 生活污水处理厂进水浓度低问题长期存在2020-11-24

-

阳谷县实现臭氧浓度聊城最低2020-11-13

-

沥青烟气如何处理 工业废气处理设备2020-11-13

-

国内单体规模最大高浓度废水处理设施-深圳宝安环境治理技术应用示范基地(一期)具备试生产条件2020-11-05

-

非电行业烟气治理蕴千亿商机!制定长期、可执行标准是发展关键2020-11-04

-

什么是污泥浓度(MLSS)?2020-10-29

-

烟气治理后 火电行业还有多少环保市场可挖掘?2020-10-19

-

水泥窑尾烟气脱硫技术的应用探讨2020-10-16

-

冶金焦炉烟气脱硫脱硝工艺技术分析2020-10-12