冶金焦炉烟气脱硫脱硝工艺技术分析

冶金焦炉烟气脱硫脱硝工艺技术分析摘要:现阶段,由北京工业大学中科院、兰州物理研究所、中科院大连化物所等单位开发的低温催化剂,在焦炉企业实行的工业测试中,已经得到了证实,催化剂的性能

摘要:现阶段,由北京工业大学中科院、兰州物理研究所、中科院大连化物所等单位开发的低温催化剂,在焦炉企业实行的工业测试中,已经得到了证实,催化剂的性能能够满足脱硝的要求。下面文章提出了一种SCR脱硫塔+除尘器+加热炉+SCR脱销的焦炉烟气治理工艺,脱硫脱硝设备纵向并列布置,以减小占地面积。该工艺可以实现较高的脱硫脱硝效率,适应焦炉加煤出焦转换是烟气温度、成分波动大的问题,实现长期有效运行。

关键词:冶金;焦炉;烟气脱硫脱硝;工艺技术

1烟气脱硫工艺

1.1干法脱硫

固体碱吸收剂在干燥和半干燥烟道气脱硫系统中主要是通过烟气穿透烟道气和吸收剂的方法来接触烟道气,其中的SO2无论是在何种环境下,都会发生一定反应进而生成亚硫酸盐与硫酸盐。想要使反应速度加快,要保证固体碱松散或细小。烟气脱硫系统中的烟气在半干法烟道中加入水,会有一种液膜形成在碱性物质颗粒的表面,然后加入SO2,能提高固体碱物质的反应速度,这种方法不会明显的腐蚀设备,也不存在排放污水情况,且气体排放中温度并未明显降低,让烟囱更易扩散与通风。

1.2湿法脱硫

在科学技术的不断成熟下,脱硫效率已明显高于95%。其能回收利用副产品,运行成本较低,煤种适应性强,且产能较大。同时由于石灰石湿法脱硫工艺所具有的吸收剂成本较低,所以,已在湿法脱硫领域中得到了广泛应用。该工艺能对高浓度SO2处理要求进行充分满足,所具有的吸收剂利用率与脱硫率较高。其缺点是脱硫废水具有腐蚀性,建设成本高,而最重要的一个问题就是需要持续对脱硫剂进行采买,而且难以处理副产品的亚硫酸钙。通常而言,焦化厂会使用氨脱硫技术,其能有效将管道中的氧气去除,同时也能够对焦化厂回收车间处理系统进行充分利用,让两者相结合反应生成硫酸铵。氨法脱硫一般使用液体吸收剂洗涤烟气除氧,该装置操作简单,具有很高的脱硫效率。

2SCR脱硫塔+除尘器+加热炉+SCR脱销的焦炉烟气治理工艺

2.1工艺路线

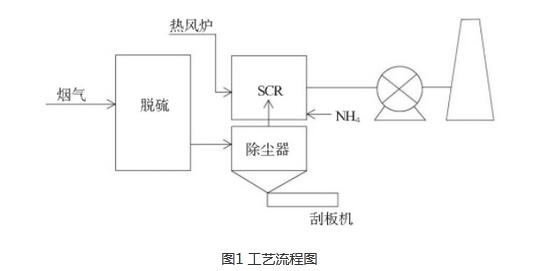

工艺流程如图1,所含主要设备包括:脱硫塔、除尘器、氨气、SCR脱硝反应塔、刮板机、循环风机。

2.2工艺描述及工艺特点

从备煤车间运过来的精洗煤,最后送入到焦化炉中,在950~1000℃的高温下,进行干馏焦炭烟气当中的,氮氧化合物主要是在高温条件下产生的。温度范围在180~300℃焦炉烟气进入脱硫塔,经脱硫后烟气进入除尘器,再由加热炉加热烟气进入SCR脱硝塔进行脱硝,最后烟气达标排放。在此过程中,要求风机出口的烟温要不得低于125℃以下,避免温度过低造成对烟筒内部部件的损坏,流量可以采用循环风机采用变频控制的方式实现。

3关于除尘灰仓淌水问题的工艺设备优化

脱硫灰单元运行不畅导致布袋阻力增大,降低了引风机的抽引风量即处理烟气量,间接影响了脱硫脱硝整体装置的运行效果。

3.1优化催化剂仓、灰仓保温效果

将原催化剂仓、灰仓保温结构(100mm厚岩棉加0.8mm铝皮瓦楞板保护壳)进行优化,具体方法如下。

(1)在每个灰仓设置1组外壁并增设蒸汽伴热管,伴热管采用0.2MPa低压蒸汽;仓体四面各有1排蛇形管并有蒸汽进口和凝结水出口,仓体上部有蒸汽环管和下部凝结水环管,分别与蒸汽干管和凝结水干管相接。

(2)蛇形伴热管不直接与仓体外壁接触,伴热管管径均为DN25mm低压流体焊接钢管。蛇形管圆弧段距离灰斗仓壁不大于150mm,在灰斗下部伴热蛇形管距离仓壁逐渐变小,与蒸汽冷凝水干管连接。

(3)在催化剂仓、灰仓伴热管外部增设6mm厚纳米气凝胶毡,然后铺设100mm厚岩棉加0.8mm铝皮瓦楞板保护壳。

(4)除尘设备使用前,先开加热系统30min,待除尘设备有一定温升,方可使用。

通过优化催化剂仓、灰仓保温效果,保持烟气在除尘器内温度在200℃以上,测量灰仓壁烟气温度在180℃以上,有效保证了烟气水蒸汽不凝结。

3.2优化氨气气源

综合分析氨气供应管路,在脱硫脱硝装置前增设氨气加热器,将氨气加热至130℃以上,氨气中的氨水完全气化,氨气输送管道采用蒸汽伴热保温。氨气加热器原理为蒸汽换热,通过低压蒸汽与氨气换热将氨气由50℃提高至130℃以上。

3.3优化压缩空气气源

通过增设深冷型冷冻式压缩空气干燥机,除去压缩空气中的油和凝结水,消除了除尘布袋反吹过程、气力输灰过程中总压缩空气携带水和脱硫灰混合的影响。

3.4优化气力输灰系统

优化气力输灰系统的措施包括:(1)通过取消部分管段,缩短灰仓排灰孔与气力输灰系统的连接距离;(2)提高连接管道的保温密封效果;(3)优化气力输送自动运行程序,增加无效输送报警,即在开始输送后,通过输送阻力信号判断输送系统是否处于无效输送状态(即无料输送),系统及时提示巡检人员检查除尘器灰斗下料状态。通过上述措施,有效保证了灰仓排灰的连续性。

4烟气脱硝工艺

各类脱硝技术中,选择性催化还原脱硝率最高,有非常广的应用范围,并较为成熟。系统在设计时,催化剂选择的关键参数是烟气温度,此技术需要维持约为220℃的温度运行条件范围内进行催化反应,催化反应的最佳温度直接影响反应过程。想要对炼焦炉烟气温度进行合理控制,人们需对烟气加热系统进行改善。水与氮气是反应物,无法进行有效回收,只会对原料与能量进行消耗,不能出现任何价值,并且三年就要更换一次催化剂,有很高的成本。

用SCR催化剂脱硝,人们可以改进催化剂,有效降低反应速率,从而能够进一步降低反应温度。然而,在低温环境中,很多技术依旧处在试验阶段,还没有应用在任何工业装置的实践中,因在低温条件下SO2和氨容易生成铵盐,从而使催化剂发生中毒,对催化剂性能产生一定的影响,低温脱硝催化剂有较为集中的采购路线,且有很高的价格。

5焦化炉烟气脱硫脱硝的相关建议

(1)焦炉烟气脱硫脱硝作为大气污染治理中的一项重要环节,需同现有工艺与规划统筹实施,确定合理的工艺路线。

(2)焦炉烟气要满足《炼焦化学工业污染物排放标准》(GB16171-2012)排放标准,必须采取SCR脱硝+脱硫技术。

(3)焦炉烟气中含有大量灰分及焦油,防堵和防磨损性能是保证SCR设备长期安全和稳定运行的关键。

5结语

总体而言,针对焦炉烟气的化学与物理特性,并同有关环保标准进行有效结合,进而分析和总结改进了焦炉烟气几类现有的较为成熟的烟气脱硫脱硝法,进而最终提出了切实可行的烟气脱硫脱硝基本工艺方案设计及相关问题的改进方法,望对以后脱硫脱硝系统的高效、顺利运行提供有价值的指导价值。

使用微信““”

-

危废焚烧烟气处理技术研究2020-10-12

-

包钢探讨高硫高氟烟气超低排放2020-09-15

-

太原10月底前完成4.3米焦炉和热回收焦炉淘汰压减任务2020-09-14

-

水煤气甲醇净化脱硫工艺及应用研究2020-09-12

-

烧结烟气脱硫脱硝工艺路线分析与探究2020-09-08

-

烧结烟气湿法脱硫配套烟气脱硝技术2020-09-04

-

新固废法的实施引发的对脱硫技术选择的思考2020-09-04

-

火力发电厂烟气余热利用与应用探讨2020-09-01

-

国内最大7.65m智能绿色焦炉正式点火2020-09-01

-

江西省首套烧结烟气脱硝工程在方大九钢热负荷试车成功2020-09-01

-

氨法脱硫超低排放改造中影响硫氨结晶因素探讨2020-08-27

-

新型高效絮凝剂在脱硫废水处理中的应用2020-08-26

-

烟气SCR脱硝催化剂低温改性研究进展2020-08-26

-

催化裂化再生烟气中NOx影响因素及控制方法2020-08-25

-

攀钢锅炉烟气脱硫脱硝项目投运2020-08-25