105万吨焦炉烟气脱硫脱硝除尘治理技术及应用

105万吨焦炉烟气脱硫脱硝除尘治理技术及应用摘要:针对某企业焦炉烟气,新建一套脱硫脱硝除尘装置,焦炉烟气经过处理后,烟气中颗粒物、二氧化硫、氮氧化物以排放浓度满足《炼焦化学工业污染

摘要:针对某企业焦炉烟气,新建一套脱硫脱硝除尘装置,焦炉烟气经过处理后,烟气中颗粒物、二氧化硫、氮氧化物以排放浓度满足《炼焦化学工业污染物排放标准》(GB16171-2012)大气污染物排放限值的要求。即:SO2排放浓度小于50mg/Nm3,NOx排放浓度小于500mg/Nm3,同时要求处理后烟气中颗粒物排放浓度小于30mg/Nm3,氨含量排放浓度小于8ppm。

云南某企业现有三座 4.3m捣固侧装焦炉,共3×50孔,年产全焦 105万吨。三座焦炉分别建成于2003年、2004年、2005年,建设时均未配套建设焦炉烟气脱硫脱硝装置,2016年11月焦炉逐步提高生产负荷以來,三座焦炉排放的烟气多次出现二氧化硫、氮氧化物和粉尘超标问题。鉴于以上原因,需建设焦炉烟气脱硫脱硝尘设施,使焦炉烟气排放达到国家现行《炼焦化学工业污染物排放标准》GB16172-2012要求,彻底解决焦炉烟气颗粒物、二氧化硫、氮氧化物达标排放问题,缓解环保压力,确保企业生存和发展。

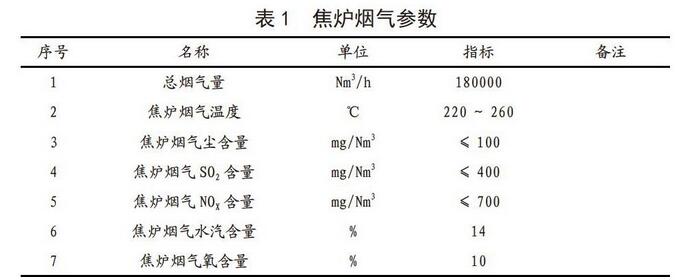

1 焦炉烟气参数

1.1 处理规模

处理三座焦炉标况下总烟气量:180000Nm3/h(标况、湿基、实际氧)。

1.2 年运行时间

年工作8760h,每年365d,每天24h连续工作。

1.3 焦炉烟气参数

焦炉烟气参数如表1所示。

1.4 脱硫脱硝除尘设施的性能

脱硫脱硝除尘设施的性能必须进行保证,性能保证值为:

(1)装置处理能力:180000Nm3/h,操作弹性:50%~120%。

(2)净烟气SO2排放浓度≤50mg/Nm3。

(3)净烟气NOx排放浓度≤500mg/Nm3。

(4)氨逃逸:≤8ppm。

(5)颗粒物:≤30mg/Nm3。

2 焦炉烟气治理工艺

焦炉烟气脱硫脱硝除尘装置采用SDS干法脱硫工艺+中低温SCR脱硝工艺+布袋除尘工艺,焦炉烟气先进入SDS干法脱硫系统脱除SO2,后进入布袋除尘器脱除颗粒物,最后进入中低温SCR系统脱除NOx,处理后的净烟气排放浓度满足《炼焦化学工业污染物排放标准》(GB16171-2012)大气污染物排放限值的要求。

工艺路线:焦炉烟气→SDS脱硫系统→布袋除尘系统→中低温SCR脱硝系统→烟囱排放

2.1 脱硫工艺技术

2.1.1 SDS脱硫工艺原理

SDS干法脱硫喷射技术是将高效脱硫剂碳酸氢钠(小于20μm)均匀喷射在脱硫反应区域内,脱硫剂在脱硫反应烟道内被热激活,比表面积迅速增大,与烟气中的SO2等酸性物质发生物理、化学反应,使烟气中的SO2等酸性物质被吸收净化。

完成的主要化学反应为:

2NaHCO3+SO2+1/2O2→Na2SO4 +2CO2+H2O

2NaHCO3+SO3→Na2SO4 +2CO2+H2O

经吸收SO2并干燥的含粉料烟气进入布袋除尘器进行进一步的脱硫反应及烟尘净化。脱硫除尘后的烟气进入中低温SCR反应器脱除NOx。

根据本项目的目标、投资、运营成本、建设场地等因素综合考虑,烟气SDS干法脱硫技术具有投资相对较低,脱硫效率相对较高,设备可靠性高,运行费用较低且可靠,系统简单、所产生的最终固态产物易于处理等特点,最大程度满足本项目的改造要求。因此本工程采用烟气SDS干法脱硫技术。

2.1.2 脱硫系统建设指标

SOX排放浓度≤50mg/Nm3;

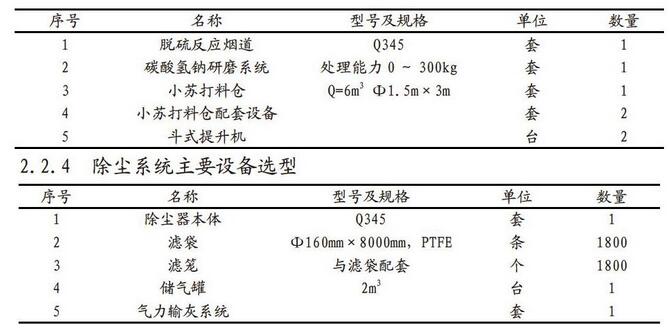

2.1.3 脱硫系统主要设备选型

2.2 除尘工艺技术

2.2.1 布袋除尘原理

SDS干法脱硫系统后配1套布袋除尘器,烟气经过布袋除尘后进入中低温SCR反应器脱除NOx,再由烟囱出口排出。

经过SDS干法脱硫后的含尘烟气由进风管道进入中箱体下部,在挡风板形成的预分离室内,较大颗粒粉尘因惯性作用落入灰斗。烟气向上到达滤袋,粉尘被阻留在滤袋外面,净化后的烟气进入袋内,并经袋口进入上箱体,最后经气动提升阀由出风管道排出。

2.2.2 除尘系统建设指标

烟尘排放浓度≤30mg/Nm3;

除尘器漏风率≤1%。

2.2.3 对滤料的要求

耐高温:能承受工作温度260℃。

耐酸腐蚀:烟气中含有一定的SOX和NOX。

耐水解:虽然烟气系统应采取一定的保温措施,但由于存在酸性气体,应防酸露点和开停机时出现的结露现象,要求有一定的耐水解性。

抗氧化:烟气中含有一定的氧量。

2.3 脱硝工艺技术

2.3.1 SCR脱硝工艺原理

选择性催化剂还原法(Selective Catalytic Reduction)简称SCR,指在一定的温度和催化剂的作用下,以液氨或尿素作为还原剂,有选择性地与烟气中的氮氧化物反应并生成无毒无污染的氮气和水。该技术可使用液氨或尿素为脱硝还原剂。

在SCR反应器内,NO通过以下反应被还原:

4NO+4NH3+O2→3N2+6H2O 6NO+4NH3→5N2+6H2O

当烟气中有氧气时,反应第一式优先进行,因此,氨消耗量与NO还原量有一对一的关系。

NO2参与的反应如下:

2NO2+4NH3+O2→3N2+6H2O 6NO2+8NH3→7N2+12H2O

在绝大多数脱硝烟气中,NO2仅占NOX总量的一小部分,因此NO2的影响并不显著。

SCR技术具有脱硝率高、氨逃逸低等显著特点,因此目前焦化烟气脱硝措施中,由于SCR是最为成熟的商业性NOX控制处理技术,国内更多是采用SCR脱硝技术。SCR脱硝分为高温SCR脱硝和中低温SCR脱硝,高温SCR脱硝的反应温度在310~420℃;中低温SCR脱硝的反应温度在180~310℃;根据焦化烟气的温度特点,应采用中低温SCR脱硝工艺。

2.3.2 脱硝系统建设指标

NOX浓度≤500mg/Nm3;氨逃逸≤8ppm。

2.3.3 脱硝系统主要设备选型

3 治理效果

脱硫脱硝除尘系统投运后,由某检测单位对烟囱出口进行了烟气排放监测试验。

试验期间,焦炉负荷在30%时,总烟气量为51627Nm?/h,烟囱出口排放值:NOx排放浓度361mg/Nm3,SOx排放浓度21mg/Nm3,颗粒物排放浓度7mg/Nm3,氨逃逸排放浓度1.5ppm。

试验期间,焦炉负荷在50%时,总烟气量为83365Nm?/h,烟囱出口排放值:NOx排放浓度325mg/Nm3,SOx排放浓度18mg/Nm3,粉尘排放浓度11mg/Nm3,氨逃逸排放浓度1.9ppm。

试验期间,焦炉负荷在75%时,总烟气量为125632Nm?/h,烟囱出口排放值:NOx排放浓度298mg/Nm3,SOx排放浓度26mg/Nm3,粉尘排放浓度9mg/Nm3,氨逃逸排放浓度2.1ppm。

试验期间,焦炉负荷在100%时,总烟气量为172396Nm?/h,烟囱出口排放值:NOx排放浓度305mg/Nm3,SOx排放浓度22mg/Nm3,粉尘排放浓度13mg/Nm3,氨逃逸排放浓度1.9ppm。

试验期间,焦炉负荷在120%时,总烟气量为198953Nm?/h,烟囱出口排放值:NOx排放浓度345mg/Nm3,SOx排放浓度28mg/Nm3,粉尘排放浓度11mg/Nm3氨逃逸排放浓度1.6ppm。

4 结论

监测期间,在不同工况负荷下,该企业焦炉烟气经脱硫脱硝除尘治理后的净烟气排放浓度均低于《炼焦化学工业污染物排放标准》(GB16171-2012)大气污染物排放限值的要求。即:SO2排放浓度小于50mg/Nm3,NOx排放浓度小于500mg/Nm3,颗粒物排放浓度小于30mg/Nm3,同时氨逃逸含量排放浓度小于8ppm。

SDS干法脱硫工艺+布袋除尘工艺+中低温SCR脱硝工艺的组合技术为焦炉烟气治理提供了一揽子的解决方案,且具有工艺技术先进,成熟可靠,一次性投资少,运行成本低,不产生废水等多项优点。对现役焦炉烟气治理满足更高环保要求及深度净化具有良好的推广价值。

使用微信““”

上一篇:工业污水处理工艺现状分析

-

钢铁行业超低排放再推进 “绿色钢企”目标再进一步2020-04-24

-

城乡医院废水排放管理亟待加强2020-04-24

-

解读《四川省施工场地扬尘排放标准》2020-04-24

-

污染排放量可以交易了!泰安探索建立全市排污权交易制度2020-04-24

-

南京生态环境局召开钢铁企业超低排放改造推进会和移动源监管工作视频推进会2020-04-23

-

城市环境所在垃圾渗滤液及其出水排放河流中的抗性基因分布方面取得进展2020-04-23

-

日钢600m2烧结烟气活性炭脱硫工艺优化及运行实践2020-04-23

-

活性炭在综合治理烧结烟气中的应用发展现状2020-04-21

-

河南省生态环境厅厅长调研钢铁企业超低排放情况2020-04-21

-

生物质锅炉尾气超低排放技术分析2020-04-20

-

企业有组织及无组织废气(含VOCs)排放常见问题2020-04-20

-

关于公开征求《关于建立实施汽车排放检验与维护制度的通知(征求意见稿)》意见的通知2020-04-17

-

关于《磷肥工业水污染物排放标准》(GB 15580-2011)修改单(征求意见稿)意见的函2020-04-17

-

扬子石化第二套超低排放燃烧尾气装置中交2020-04-17

-

福建省发展和改革委员会关于规范碳排放权交易和用能权交易服务收费的通知2020-04-17