高浓度超稠油乳化废水预处理工艺与实践

高浓度超稠油乳化废水预处理工艺与实践[ 摘要] 超稠油在加工过程中产生大量高浓度乳化废水, 常规炼油污水处理场难以处理并导致外排水严重超标。以某稠油加工企业高浓度超稠油乳化废水为研

[ 摘要] 超稠油在加工过程中产生大量高浓度乳化废水, 常规炼油污水处理场难以处理并导致外排水严重超标。以某稠油加工企业高浓度超稠油乳化废水为研究对象, 对其物理化学性质, 沉降、破乳、絮凝条件进行了系统研究, 并在大量试验的基础上开发出预处理工艺。相应装置建成后运行平稳高效, 废水得到高效的处理与污油资源回收。

[ 关键词] 超稠油;乳化废水;沉降;气浮

中国辽河、胜利、新疆、大港及渤海等油田稠油资源储量非常丰富〔1 〕, 稠油的开采量与加工量也正在逐步上升。目前超稠油的加工方式主要是常减压蒸馏、直接延迟焦化等, 所伴生的废水与普通炼油污水、油田稠油污水相比污染物含量更高, 乳化更严重〔2, 3〕, 造成常规炼油污水场一级处理( 隔油、浮选)出水恶化, 使后续生化段负荷远超设计值, 微生物大量死亡, 排放水超标严重。笔者以某炼油厂超稠油废水为研究对象, 在大量实验的基础上设计出高浓度超稠油乳化废水预处理工艺与相关工程, 使石油类回收率达到99%以上, 出水满足常规炼油污水处理场生化段进水要求, 为后续常规处理奠定了基础。

1 超稠油乳化废水水质

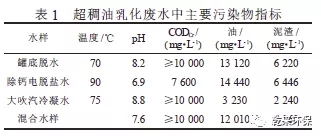

超稠油乳化废水主要来源于超稠原油罐底脱水、电脱盐脱钙污水、焦化大吹汽冷凝水等。其主要污染物指标如表1 所示。

由表1 可见该废水属于高含油、高乳化、高COD、高悬浮物、有机组成复杂的废水。此外水体中污油主要以浮油、乳化油为主, 完全具备回收价值,所以超稠油乳化废水预处理工艺应兼顾水质净化与资源回收。

2 基础试验研究

2.1 沉降试验

取超稠油乳化废水放入D 100 mm、H 2 500 mm的有机玻璃沉降柱中, 沉降柱壁设3 个取样口, 连续监测高度为100、1 200、2 400 mm 处的石油类、SS( 泥渣) 含量。三个采样口的石油类、泥渣含量随沉降时间变化的测试结果见图1、图2。

当水力停留时间(HRT) 达14 h 以上时, 浮油与少量悬浮物上浮, 较多泥渣沉淀柱底, 污油回收接近50%, 但大部分是浮油, 乳化油含量未见降低, 仍在6 000 mg/L 以上。为实现沉降段比较理想的分离目标, 应优化废水在隔油沉降阶段的HRT。综合考虑设备投资、污油回收率及实验结果, HRT 取12 h。

2.2 破乳沉降试验

超稠油乳化废水经沉降隔油后的水体中仍然含有较多的乳化油与悬浮物颗粒, 含油约为5 000 ~6 000 mg/L, SS 为2 500~3 000 mg/L。采用破乳工艺对其进一步处理, 破乳剂选用改性聚丙烯酰胺, 破乳沉降试验结果如图3 所示。

由图3 见, 相同投加量下, 破乳剂阳离子度越低, 破乳效果越好。因此确定采用阳离子度为40%的破乳剂, 最优化投加量为15 mg/L。在此条件下破乳沉降后, 出水中石油类质量浓度600 mg/L, 悬浮物去除率>65%, 烧杯底部可见细泥。考虑到废水中稠油密度, 破乳后废水的HRT 同样设计为12 h。

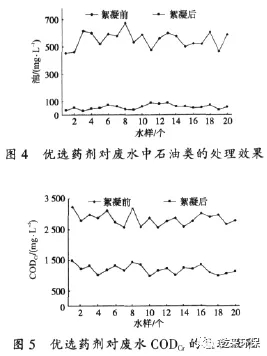

2.3 絮凝试验

破乳除油后废水仍然含有剩余乳化油、溶解油等, 其中含油约500~600 mg/L, CODCr 2 000~3 000mg/L。污染物含量仍然高于常规炼油污水场生化处理的进水指标, 因此确定通过絮凝工艺对其进行进一步处理。烧杯实验筛选结果表明, 无机铝盐是最适宜的絮凝剂, 其最佳投加范围在200~300 mg/L,有机助凝剂最佳投加范围在2~4 mg/L。以破乳后废水为处理对象, 采用最佳药剂配比与投加量连续对其进行絮凝试验, 试验结果如图4、图5 所示。

从图4、图5 可以看出, 絮凝出水水质稳定, 石油类<100 mg/L, CODCr<1 500 mg/L, 这些指标已满足污水场生化处理进水要求。

3 工程实践

3.1 工艺及主要设备

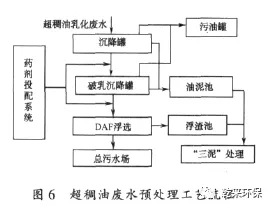

根据对废水的前期基础实验研究结果, 设计了超稠油乳化废水预处理工艺, 并在某稠油加工企业建设了相应装置, 工艺流程如图6 所示。

( 1) 各生产装置产生的高浓度超稠油乳化废水经管道汇集至预处理装置, 废水用泵提升后进入沉降罐, 初步脱除其中的泥砂和浮油, 同时该罐还起到水质水量缓冲作用;污油通过自动收油设备送至污油罐, 底部的泥送至油泥池。

( 2) 沉降罐出水与破乳剂混合后进入破乳沉降罐中完成油、水、泥的分离, 污油通过自动收油设备及时送至污油罐, 下沉到底部的泥送至油泥池。

( 3) 破乳沉降罐出水再与混凝剂、助凝剂混合后进入DAF 气浮机去除乳化油与部分CODCr, 后自流进入总污水场进行后续处理, 浮渣进入浮渣池。

沉降罐和破乳沉降罐内均设置自动收油系统和排泥系统, 采用浮动环流收油器与GPN 型罐类盘式刮泥机组合。油泥与泥渣送至“三泥”处理装置。

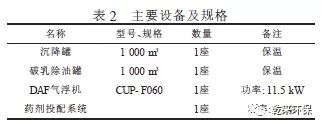

主要设备及规格见表2。

3.2 运行情况及分析

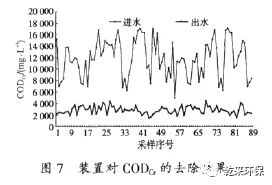

装置对超稠油乳化废水的处理效果见图7、图8( 2006 年6 月— 8 月监测数据) 。

由图7、图8 可见, 装置进水水质波动大, 石油类平均为12 170 mg/L, CODCr 平均为10 630 mg/L,装置出水水质较为稳定, 含油平均<150 mg/L, CODCr平均<3 000 mg/L, 与其他低浓度含油废水混合后完全可以排入污水处理场进行后续处理。

3.3 经济效益分析

超稠油乳化废水预处理工程设计远期处理量为60 t /h, 近期处理量为25 t /h, 总投资约700 万元。从2005 年12 月— 2007 年6 月, 共处理超稠油废水与其他特殊高浓度废水总计301 388 m3, 共回收污油7 927 t。经核算, 吨废水处理综合成本6.99 元, 污油回收1 189.05 万元( 以污油1 500 元/t 计) ;截至2007 年6 月份, 该装置已创效978.38 万元, 成为该企业新的经济增长点。

4 结论

( 1) 试验研究表明, 保持较长的沉降分离时间可以回收大部分的浮油;破乳可使污水的乳化油回收率高达90%以上;再对出水进行絮凝处理, CODCr、悬浮物等指标可大幅度降低。

( 2) 采用基础试验参数进行超稠油废水预处理工程设计, 装置投产后, 出水水质基本稳定, 实现了资源化与源头控制, 经济效益与环境效益良好。

使用微信““”

-

台湾1/3县市地下水沦为脏水 新竹台南高雄水污染最严重2019-11-04

-

东莞市常平镇寒溪河、石马河、东引运河三大流域水污染治理工作正稳步推进2019-11-03

-

我国制糖工业废水污染物排放现状及建议2019-10-24

-

长江货船水污染背后:接收设施建设滞后,管理措施不完善2019-10-18

-

中科院重庆绿色智能技术研究院水污染与防治研究中心发布招聘启事2019-10-12

-

东莞治理水污染成效明显,吸引企业扎根发展2019-10-12

-

洗沙场泥浆废水污染严峻如何处理洗沙泥浆废水2019-10-06

-

《山东农村生活污水处理处置设施水污染物排放标准》发布2019-10-04

-

安徽省人大常委会:代表十问水污染防治法实施情况2019-09-29

-

生态环境部:《纺织工业水污染物排放标准》(征求意见稿)2019-09-27

-

对于农村产生生活污水污染的防治技术2019-09-19

-

我国城市地下水污染的现状和原因初步解析2019-09-19

-

浅谈地下水污染及其防治2019-09-19

-

关于大同市水污染对人体健康影响研究2019-09-19

-

雨水污染水源凸显治理生活污水的紧迫性2019-09-19