某电厂锅炉SCR脱硝系统改造工程分析

某电厂锅炉SCR脱硝系统改造工程分析摘 要:某电厂针对锅炉烟气脱硝系统运行中存在的问题进行深入地研究,在原有脱硝设备系统基础上,实施了SCR脱硝系统的改造,使得锅炉烟气氮氧化物的排

摘 要:某电厂针对锅炉烟气脱硝系统运行中存在的问题进行深入地研究,在原有脱硝设备系统基础上,实施了SCR脱硝系统的改造,使得锅炉烟气氮氧化物的排放达到了环保要求标准,从而实现本单位的节能高效发展目标。

关键词:锅炉烟气; SCR脱硝系统;氮氧化物;

某电厂共有三台240t/h循环流化床锅炉,之前炉膛顶部分离器入口处安装有SNCR(选择性非催化剂还原法)脱硝系统。该SNCR主要组成系统是:(1)氨水加注、存储系统:通过罐车将氨水(20%)由外界运输到厂送至氨水存放点储存。氨水通过氨水加注泵输送到氨水储罐储存使用。(2)氨水输送系统:氨水输送泵将储罐中的氨水输送至静态稀释器和工艺水混合稀释为5%左右的氨水后,输送至炉前喷射系统进行脱硝反应。(3)稀释水系统:除盐水从主厂房除盐水系统接入稀释水箱,通过稀释水泵打入静态混合器中与20%氨水混合。目前,因环保要求改变,烟气氮氧化物排放标准由原先100mg/Nm3提高为50mg/Nm3。为响应国家对烟气排放的环保指标要求,需要对原有SNCR脱硝系统进行改造,增加SCR脱硝系统。

1工程概况

本工程为改造原有电厂1#锅炉全烟气量脱硝装置。原锅炉设计三层空预器,现设计缩减掉一层,改造后预热器性能不变。省煤器下管系组下移至此拆除空预器位置,腾出3m左右高度空间安装SCR脱硝设备,省煤器改造后热能不变。在上下省煤器管组断开部位采用2根外部集箱及4根联络管连接,外部管路采用硅酸铝保温。空预器采用三维肋管空气预热器设计为立式布置,共上下两级管箱,二次风在一次风中间。改造内容包括脱硝催化剂及其辅助钢结构支撑系统、声波吹灰器、NOx监测装置等。

2工艺原理

本工程所采用的选择性催化还原烟气脱硝技术是利用原有SNCR脱硝系统喷射的过量氨作为还原剂,将部分省煤器移位,移出后的空间烟气温度控制在320~420℃,然后装入以二氧化钛为载体的钒基负载型板式催化剂,过量氨在催化剂的作用下,将烟气中的NOx进一步脱除,浓度从150mg/Nm3(标干,6%O2)降至50mg/Nm3(标干,6%O2)以下,从而实现NOx的超低排放。脱硝还原反应:

因循环流化床锅炉烟气含尘量偏高,本工程采用了孔隙率大、积灰易清理的板式催化剂。催化剂的运行有最佳温度范围,当运行温度高于催化剂的最高温度限值时,蜂窝式催化剂将发生烧结和脆裂;当运行温度低于催化剂的最低温度限值时,容易生成硫酸氢铵,生成的硫酸氢铵附着在催化剂表面堵塞催化剂孔,导致催化剂活性降低,影响脱硝效率。SCR最低运行温度必须高于催化剂的最低温度限值,否则停止喷入氨,停运SCR装置。本工程催化剂的运行温度范围为320~420℃。

3系统描述

3.1 烟道

SCR脱硝装置的烟道直接与省煤器下部的软连接相连,同时烟道中设置导流板和SCR反应器入口罩。省煤器出口的烟气通过SCR入口烟道进入SCR反应器,通过反应器下部直接与后部省煤器烟道相连。

3.2 SCR反应器

配置一台SCR反应器。SCR反应器包括反应器箱体板、单层催化剂、水平支撑梁体系、入口NOx检测仪、催化剂安装门、吊装电葫芦及附属保温、平台爬梯。

3.3 吹灰系统

SCR装置的吹灰系统采用声波吹灰器,吹灰压缩空气接自厂区压缩空气管道。压缩空气要求压力为0.4~0.6MPa。吹灰器用于清除催化剂表面的积灰。反应器设3台吹灰器,每个吹灰器本体、控制柜、连接管道及管件等。

4运行与维护

4.1 初次运行

只有对锅炉管道进行酸洗、燃料油燃烧设备的起燃试验且熄火后才能进行催化剂的安装,即在调试前不久进行催化剂的安装。如果无法满足要求,则应保证烟气清洁系统可投入使用而且功能正常及系统投运的条件为系统安装、检修完毕;系统水、电、气、脱硝剂供应正常。锅炉投运正常、喷氨系统调试正常。

4.2 启动

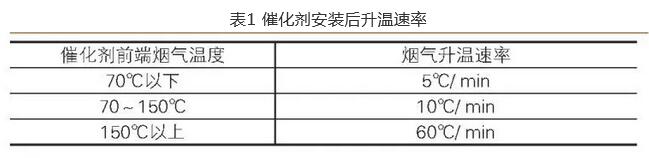

催化剂安装完成后要对其进行升温激活。升温速率见表1。

在催化剂升温过程中,为防止催化剂表面生成冷凝水,升温速率不能低于5℃/min;当烟气温度高于最低喷氨温度时开始喷氨。同样,当温度低于最低喷氨温度时停止喷氨。打开吹灰器自动运行程序,吹灰器会自动循环间隔清灰,或者根据压降损失情况进行手动清灰。

4.3 系统关停的要求

关停反应器或锅炉时,当达到最低工作温度时,应停止喷氨。反应器关闭时,催化剂温度下降速度应不超过60℃/min,急剧的温度下降可能会导致催化剂开裂。系统关停后,用吹灰器对催化剂表面进行反复吹扫,保证催化剂表面的积灰清除干净。一旦完成反应器的清洁工作,反应器应密闭起来,所有的阀、门洞、检查孔均应予以密闭。停运期间,反应器内的相对湿度应维持在尽可能低的水平,以防止水汽的沉积。有必要在反应器的底部安装临时的电加热器或除湿器,并在停车期间运行,当温度过低或湿度过大时,电加热器或除湿器可以间断运行,使催化剂保持干燥状态。

4.4 注意事项

当温度低时,烟气中的NOx与NH3反应生成硫铵。因此,当温度低于最低喷氨温度时停止喷氨。催化剂不宜在420℃及以上温度烟气条件下长期运行,以免催化剂材料发生晶化和结构变化,使催化剂失活。

4.5 催化剂中毒

受流经不同气体及液态催化剂毒性物的影响,催化剂的活性将会降低。其失活程度受催化剂毒物的浓度、与毒物接触的时间以及与毒物接触时的温度等因素的影响。如钠盐、钾盐、镁盐及钙盐等都会引起催化剂中毒。避免在露点温度区运行,或者使运行时穿越露点温度区的时间尽可能短,如此可减轻中毒症状。并且吹扫周期不得大于7d,最佳的吹扫周期应根据实际生产运行情况进行调整。

4.6 催化剂的维护

模块装卸及搬运过程严格遵守手册中的要求进行作业;催化剂存储、系统停止运行时要做好防潮措施,以免催化剂活性受影响,停运期间确保氨喷嘴以及吹灰器关闭完好;应保证反应器内模块组件的垂直度,各排列精准对齐,确保每个催化剂单体在模块中都没有移位;检查模块中单体是否有破损或堵塞,及时做好清灰工作;检查模块组件之间的密封,以及模块组件与反应器墙板之间的密封,确保所有密封要彻底,以避免烟气的泄漏,具体详情见表2。

4.7 故障诊断及处理程序

如果氨喷入量在缓慢增加,表明催化剂已经到了寿命极限。如果上述可能出现的故障原因被排除,则应对运行的催化剂样品进行活性检测,以确定催化剂实际的活性状态。

5主要设备改造后评价

设备投运后进行了整体试验。

(1)改造后,压力、流量和烟气成分测点的位置和测量方式布置合理,保证可测出脱硝系统入口、出口的压力和NOx含量。

(2)脱硝装置在性能考核试验时的NOx排放小于50mg/Nm3(折算为6%含氧量条件下,位于烟气采集仪的NOx分析测点),氨逃逸浓度小于3ppm,SO2/SO3转化率小于1%,整套系统的脱硝效率达到85%以上。

6改造完工后投运使用的效益分析

改造后可保证在氨水消耗基本不变的前提下,提高氨水与氮氧化物的反应效率,达到氮氧化物的超低排放要求。改造后可保证锅炉的热效率不变,并且保证了燃料的充分燃烧。改造后比改造前提高了氨水的使用效率,大大提高了环保效益;降低了氮氧化物的排放总量,减少了排污费用的支出。从数据比较来看,在锅炉满负荷运行的状态下、全年运行8000h,约可减少氮氧化物的排放量为235700Nm3/h×100mg/Nm3×8000h=188.56t。

-

2020年地热能开发利用市场现状分析 全球地热能开发利用速度加快,地热发电区域结构发生变化2020-10-19

-

集中取暖面积逾140亿平方 核能供热能用得上吗2019-12-20

-

资本涌入时机已到? 探一探地热能究竟有多好2019-09-18