【实例】高酸重质原油加工废水处理工艺的分析和改造

【实例】高酸重质原油加工废水处理工艺的分析和改造惠州某公司加工高含酸重质原油产生的加工污水成分复杂,污染物、无机盐和难生物降解有机酸浓度高,处理难度大。多年来,该公司污水处理设施出

惠州某公司加工高含酸重质原油产生的加工污水成分复杂,污染物、无机盐和难生物降解有机酸浓度高,处理难度大。多年来,该公司污水处理设施出水需调和部分达标含油污水(COD≤30 mg/L),无法实现直接达标排放。经过改造,在原工艺的基础上增加了生物曝气滤池(RBF)、水解酸化罐和臭氧催化氧化工艺,停用原工艺中的活性炭吸附工艺,实现了达标排放或回用,增加了经济效益和环保效益。

高酸重质原油属于环烷中间基类原油,密度大、黏度大、残炭高、酸值高、乳化重、脱盐困难,加工时需要添加大量的破乳剂。

惠州某公司加工高酸重质原油产生的废水成分复杂,COD为3 500~4 500 mg/L、氨氮为80 mg/L、总氮为100~120 mg/L,难生物降解有机酸类占有机污染物总量的60.26%。这类含油污水乳状液油水难以分层,水中含油量大,导致污水处理场生化系统的水面易产生大量泡沫,污水回用设施运转不正常,处理效果降低,处理难度变大。排放污水中含油量超标,严重污染了环境,还造成了大量油品的损失。

惠州某公司原高酸重质原油加工污水处理设施流程为:调节罐—油水分离器—涡凹气浮—溶气气浮—A/O生化池—MBR—臭氧活性炭,此工艺处理后的出水COD(二级生化MBR出水)仍为260 mg/L左右,无法达到GB 31570—2015《石油炼制工业污染物排放标准》的排放标准要求(COD≤50 mg/L),需调和部分达标含油污水(COD≤30 mg/L)才能达标排放。另外,工艺中需消耗大量的活性炭,增加了处理成本,造成了二次污染。

为解决高酸重质原油加工污水处理设施存在的问题,本研究根据污水水质特点对污水处理设施进行了改造,在处理工艺中增加了生物曝气滤池(RBF)、水解酸化罐和臭氧催化氧化工艺,停用了原工艺中的活性炭吸附工艺,改造后的污水处理设施出水COD为40 mg/L左右,达到污水排放标准要求,解决了出水长期无法达标的现状。

一 高酸重质原油加工污水水质特点

01原油性质

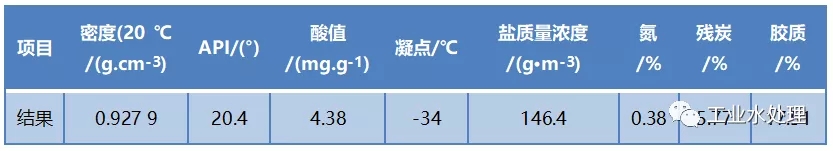

惠州某公司加工的原油主要来自蓬莱19-3油田,密度大、酸值高、胶质含量高,属于环烷中间基油质,油质分析结果见表1。

表1原油性质分析

02污水水质特点

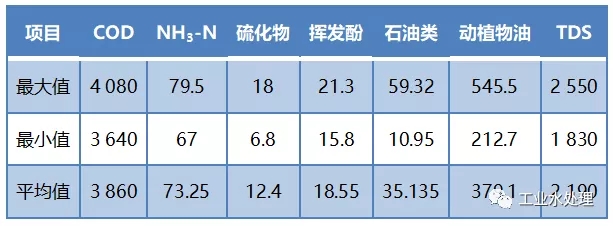

高酸重质原油加工废水主要由电脱盐排水、原油罐切水排水、循环水排污水、烷基化排水、除盐水站酸碱中和水等组成。与其他原油加工产生的废水相比,具有废水中表面活性剂含量高(使用破乳剂导致)、油质量浓度高、盐质量浓度高、环烷酸质量浓度高的特点,污水水质分析见表2。

表2污水来水水质分析结果

污水GC-MS谱图解析结果见表3。

表3污水GC-MS谱图解析结果

二 改进措施及处理效果

01原处理工艺存在的问题

(1)原工艺流程

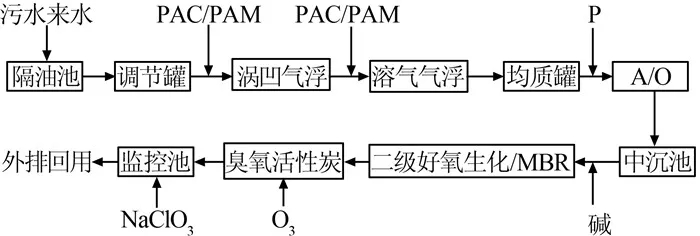

原处理工艺流程见图1。

图1改造前的污水处理工艺流程示意

由图1可知,含盐污水经隔油池后进入调节罐,在罐内设有浮动环流收油器,实现污水的第一次除油;调节罐出水经泵提升至油水分离器,实现悬浮物及大部分浮油去除后,自流至涡凹气浮,通过与投加的聚合氯化铝(PAC)和聚丙烯酰胺(PAM)反应去除部分乳化油、悬浮物;污水再自流至溶气气浮,进入气浮前投加PAC和PAM,在气浮池中分散油和悬浮物与微气泡结合形成气浮体,通过刮渣的方式去除;气浮出水进入A/O生化池,生化池在好氧、厌氧、兼性微生物的作用下,完成炭化、硝化、反硝化反应,将污水中的有机污染物、氨氮去除;生化出水进入MBR膜池,经MBR膜泥水分离后提升至臭氧氧化塔和活性炭塔,通过臭氧进一步氧化污水中的污染物,之后通过活性炭塔吸附,废水流入监控池后加次氯酸钠外排或回用。

(2)原污水处理工艺存在的问题

经分析,导致原处理工艺出水无法直接达到排放或回用水质标准的原因,主要有以下几个方面:

原油脱水使用的破乳剂,使污水乳化严重,油水难以分离,生化系统进水的B/C很小,对污水处理的生化系统影响较大;

污水中高浓度环烷酸导致曝气池水面产生大量的泡沫,污泥沉降比降低,处理后的废水携带大量悬浮污泥进入MBR,污泥覆盖在生物膜的表面,阻碍氧的传递和生化作用的进行,导致MBR处理效率下降;

污水处理系统进水量变化大,超过了调节罐的承受能力,缓冲能力差,不易稳定运行;

普通臭氧氧化塔处理效果欠佳。

02改造后污水处理工艺及效果

(1)污水处理工艺改进措施

根据原工艺存在的问题及原因分析,对污水处理工艺进行了如下改造。

在溶气气浮后新建1套RBF(处理水量为200 m3/h),气浮出水经泵提升至内循环RBF,池内装有大比表面的高效生物填料,有效去除了大部分有机酸、醛酮类有机物、胶质沥青质和动植物油。

将气浮单元的混凝剂由PAC改为聚合氯化铝铁(PAFC),利用铁盐与环烷酸生成环烷酸铁沉淀使其大部分在气浮单元去除。

将均质罐T-102A/B、事故罐T-101D改造成水解酸化罐(处理水量为300 m3/h),RBF出水经水解酸化罐分解部分酯类有机物,并将杂环类化合物开环断链,挥发性脂肪酸(VFA)大幅上升,为后续A/O生化工艺创造有利条件,提高污水的可生化性。

普通臭氧氧化、活性炭吸附塔改进为臭氧催化氧化工艺,提高了臭氧利用率,同时提高了有机物的矿化度。

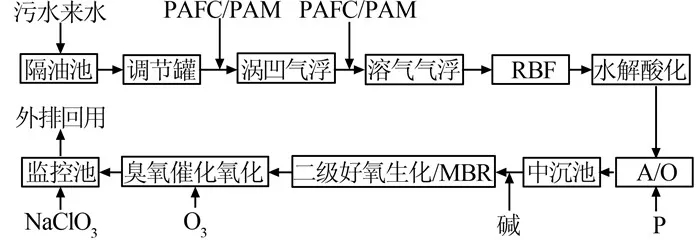

改造后的污水处理工艺流程见图2。

图2改造后的污水处理工艺流程示意

(2)改造后的主要构筑物和设备参数

调节水罐。2座,碳钢内衬防腐涂层,每座直径20 m,高17.82 m,容积约5 000 m3。

油水分离器。2台,6061#环氧树脂玻璃钢碳钢内衬,每座长90 m,宽6.01 m,深6.3 m,容积680 m3。

涡凹气浮机。2台,碳钢内衬防腐涂层,主要设备包括:曝气装置、气浮装置、链条刮泥机、固体排放机等。每座长11.1 m,宽2.4 m,深1.9 m,容积150 m3。

溶气气浮机。2台,碳钢内衬防腐涂层,主要设备包括:溶气罐、储气罐、空压机、高压泵、气浮槽、刮泥机等。每座长4.28 m,宽3.84 m,深4.27 m,容积150 m3。

RBF池。1座,钢筋混凝土结构,长95.5 m3,宽14.9 m,深4.25 m,容积6 000 m3。HRT为14 h;循环比为20%~30%。

水解酸化罐。碳钢内衬防腐涂层,直径20 m,高17.82 m,容积约5 000 m3。控制参数:氧化还原电位(ORP)为-100~300 mV;DO≤0.5 mg/L;HRT为32 h。

A/O池。A池,2座,钢筋混凝土结构,每座长17.5 m,宽17 m,深6 m;A池ORP为-100~0 mV;DO≤0.5 mg/L;O池,2座,钢筋混凝土结构,每座长22.3 m,宽10.9 m,深6 m;O池DO为2.0~4.0 mg/L,O池MLSS为4 000~6 000 mg/L。

二级好氧生化池。2座,钢筋混凝土结构,每座长19.5 m,宽37.5 m,深6 m,HRT为24 h。

MBR膜组件。采用帘式PVDF中空纤维膜,长2.08 m,宽0.81 m;膜通量为12 L/(m2·h);运行温度为5~40 ℃;过膜压差≤50 kPa;单片膜面积30 m2。

臭氧催化氧化。催化剂为非均相金属负载型催化剂,臭氧投加量为100 g/t。

(3)改造后污水处理出水水质

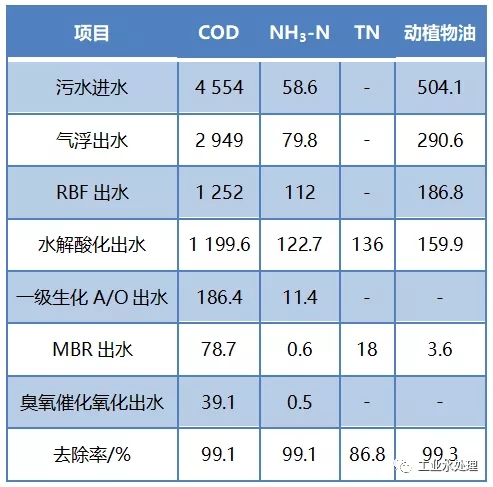

采用新工艺对高酸重质原油加工污水进行处理,出水COD≤50 mg/L,达到了DB 4426—2001《广东省地方污水排放标准》和GB 31570—2015《石油炼制工业污染物排放标准》排放要求,出水水质分析结果见表4。

表4改造后污水处理系统出水水质分析结果

三 成本分析

工艺改造前,污水处理综合成本为7.295元/t,其中包括:动力费(水、电、汽、风)4.60元/t,水处理用化学品费用2.2元/t,人工费0.495元/t;工艺改造后,污水处理综合成本为5.053元/t,其中包括:动力费(水、电、汽、风)3.73元/t;水处理用化学品费用1.068元/t;人工费0.255元/t。

工艺改造后,不仅使处理后的污水达到排放或回用标准,还显著降低了运行成本,污水处理成本降低2.242元/t,每年节约运行费用914.88万元。

四 结论

(1)惠州某公司通过在污水处理工艺中增加内循环RBF、水解酸化罐、臭氧催化氧化工艺,并将气浮混凝剂由PAC改为PAFC,大大提高了高酸重质原油加工污水处理的处理效率。出水满足GB 31570—2015《石油炼制工业污染物排放标准》的排放要求,改变了原工艺出水长期不达标的状况,取得了良好的环保效益。

(2)停用活性炭吸附工艺以及部分达标污水的回用,可年节约运行费用900余万元,取得了显著的经济和社会效益。

上一篇:污水厂外加碳源种类和成本

-

污水厂外加碳源种类和成本2020-04-16

-

江苏省滨海县城管局清疏地下污水管网2020-04-16

-

通过刮泥机进行污水处理也可以达到更好的脱水效果2020-04-16

-

长春经开区兴隆山污水处理厂一期提升及二期扩建项目计划2020年12月竣工2020-04-16

-

南通市如东县马西工业园区污水处理厂建设项目预计今年6月底可调试运行2020-04-16

-

183个污水处理项目列入2020年省重点 安徽地区项目最多2020-04-15

-

78.6亿!东莞水务集团预中标东莞市流域樟村断面综合治理工程污水管网完善工程PPP项目2020-04-15

-

王凯军:面对疫情 我国污水处理体系面临大考2020-04-15

-

农村生活污水直接排放有哪些危害?环保部门这样回应2020-04-15

-

环境部:“3·28”事故处置实现了不让超标污水进松花江目标2020-04-15

-

海南人为峰建设工程有限公司预中标白沙县青松乡益条村委会农村生活污水治理工程项目2020-04-15

-

南京市市政设计研究院有限责任公司预中标秦汉新城朝阳污水处理厂提标改造项目施工图设计2020-04-15

-

东方城区污水收集管网工程预计今年年底可全部投入使用2020-04-15

-

2020年污水处理最新收费机制及政策解读2020-04-15

-

五部委完善长江经济带污水处理收费机制 污水深度处理行业迎利好2020-04-15