SCR烟气脱硝尿素热解和水解技术经济性分析

SCR烟气脱硝尿素热解和水解技术经济性分析摘要:尿素由于运输储存安全方便和对环境无害的特点,成为燃煤电厂SCR烟气脱硝还原剂液氨的可靠替代品。选择合适的尿素制氨技术是SCR烟气脱硝

摘要:尿素由于运输储存安全方便和对环境无害的特点,成为燃煤电厂SCR烟气脱硝还原剂液氨的可靠替代品。选择合适的尿素制氨技术是SCR烟气脱硝液氨改尿素工程的关键环节。通过工程建模对比分析采用尿素热解和尿素水解工艺的投资费用和运行成本,采用热力学方法分析尿素制氨系统能耗水平。结果表明:尿素水解投资略高于尿素热解,但其运行成本较低,技术经济性更优;尿素热解运行成本高的原因主要在于尿素转化率偏低,且采用高品质电能作为热源。

0 引言

《危险化学品重大危险源辨识》(GB 18218—2009)规定氨的贮存量若超过10 t 即成为重大危险源。由于前期大规模火电厂烟气脱硝改造时主要考虑投资和运行成本因素,目前国内大部分火电厂SCR 烟气脱硝采用液氨作为还原剂,而液氨储存量一般按照满足全厂机组满负荷工况运行5~7 天所需进行设计,因此火电厂氨区基本都属于重大危险源。《危险化学品重大危险源监督管理暂行规定》(国家安全生产监督管理总局令第40 号)明确要求安全生产监督管理部门应当责令重大危险源存在事故隐患的企业进行整改乃至停产停业。

由于安全监管形势日益严格,作为液氨使用单位的火电厂安全管理工作压力逐渐加大,火电厂SCR 烟气脱硝采用液氨作为还原剂越来越受到质疑,尤其是位于人口稠密地区且防火间距不完全达到防火规范要求的火电机组。作为液氨的替代品,尿素由于其运输储存安全方便和对环境无害的特点,显得尤为合适。

采用尿素作为还原剂时,先要使尿素溶液受热分解为NH3 和CO2,然后稀释混合喷入SCR 烟道从而脱除烟气中的NOx。尿素受热分解制氨的工艺有2 种:一种为利用电能、燃油或天然气燃烧的热能加热分解雾化的尿素溶液, 即热解法;另一种为使用蒸汽加热尿素溶液使之汽化分解,即水解法[10]。尿素热解和水解工艺在国内均有应用业绩,其技术成熟可靠。

本文以某电厂2×600 MW 超临界燃煤机组模型为例,分析其在超低排放形势下由液氨改为尿素热解和水解所分别涉及的改造范围、投资费用和运行成本,为SCR烟气脱硝液氨改尿素工程技术选择提供参考。

1 工程设计

1.1 设计参数

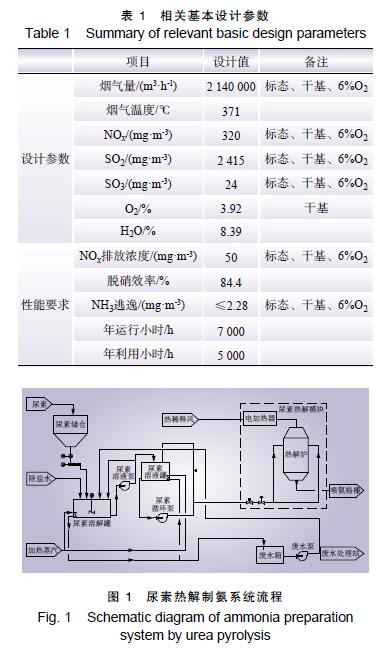

SCR烟气脱硝还原剂由液氨改为尿素涉及的改造范围主要包括新建尿素溶液储存和制备系统、改造稀释风系统和增加尿素制氨装置。通过相关系统的改造确保系统的供氨能力满足运行需求。超低排放形势下,某2×600 MW 机组SCR 烟气脱硝设计参数如表1 所示。由表1 可得,单台机组满负荷工况下设计氨耗量为230.4 kg/h。

1.2 工艺流程

粒状尿素在溶解罐内制成浓度为50% 左右的尿素溶液并泵入尿素溶液储罐内储存,再由高流量循环泵送入计量分配模块,后由喷枪喷入热解炉,在350~650℃ 热风的作用下分解出NH3,形成浓度小于5% 的混合气,再经喷氨格栅进入SCR入口烟道。国内热解所需要的热源多采用电能。为减少厂用电,可用热一次风或者二次风作为热稀释风,再用电加热器加热,尿素热解制氨系统流程如图 1 所示。

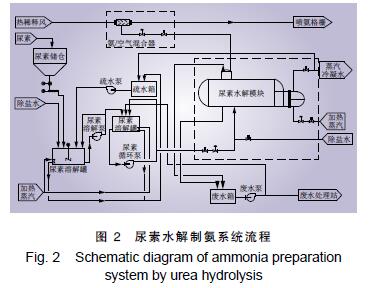

尿素水解工艺与热解工艺的不同之处在于,由计量分配模块过来的尿素溶液进入水解反应器,在压力为1 MPa、温度为180℃ 饱和蒸汽的加热下分解成CO2 和NH3,后被热风稀释成氨体积分数小于5% 的混合气, 最后喷入SCR 入口烟道。加热蒸汽引自厂辅汽系统或再热器冷段蒸汽母管, 经减温减压后送至水解反应器的蒸汽盘管,尿素水解工艺如图 2 所示。

1.3 主要设备选型

虽然尿素热解制氨和水解制氨两者的尿素分解率有差异,但对于尿素溶液制备系统的设备选型基本一致。尿素溶液制备系统包括尿素颗粒储仓、尿素溶解罐、尿素溶液输送泵、尿素溶液储罐和尿素溶液循环泵等主要设备。尿素热解系统和水解系统的设备差异较大。以热一次风作为稀释风为例,尿素热解系统包括电加热器/高温烟气换热器、热解炉和计量与分配装置等主要设备;尿素水解系统包括减温减压器、水解反应器、废水箱、疏水箱和氨/空气混合器等主要设备。

尿素溶解罐设置1 台, 材质为SS304 不锈钢, 罐体配搅拌器和蒸汽加热盘管加速混合溶解。在溶解罐中, 采用除盐水将尿素颗粒制成50% 左右的尿素溶液。尿素溶解罐容积45 m3,满足2 台机组BMCR 工况一天尿素溶液用量需求。尿素溶液储罐设置2 台,采用SS304 不锈钢制造,设蒸汽伴热。容积均为135 m3,满足2 台机组BMCR 工况下不少于6 天的尿素溶液用量需求。每台机组设置1 台电加热器,功率900 kW,电压380 V,将热一次风加热至350~650 ℃。

每台机组设置1 台热解炉,每台热解炉配套10 支喷枪,由喷枪喷入的雾化尿素溶液在由电加热器来的热气的作用下分解为NH3 和CO2,从而形成氨体积分数小于5% 的混合气进入喷氨格栅。热解炉出口混合气的温度不低于350 ℃,以防尿素结晶。

减温减压器设置2 台,1 用1 备,用于将辅汽系统蒸汽减温减压至180 ℃、1 MPa 饱和蒸汽后供给2 台水解反应器。

水解反应器采用公用制布置,单台水解反应器制氨量达465 kg/h,能同时满足2 台机组BMCR工况用氨需求。水解反应器由蒸汽盘管加热,质量浓度为50% 的尿素溶液进入反应器后在135~160 ℃、0 . 4 ~ 0 . 9 M P a 下水解反应生成含N H 3、C O 2 和H2O 的混合气。反应器材质为SS316L,上部设置汽水分离器。

每台机组设置2 台氨/空气混合器,用于将水解反应生成的含氨混合气与热一次风混合。

2 分析与讨论

2.1 投资费用

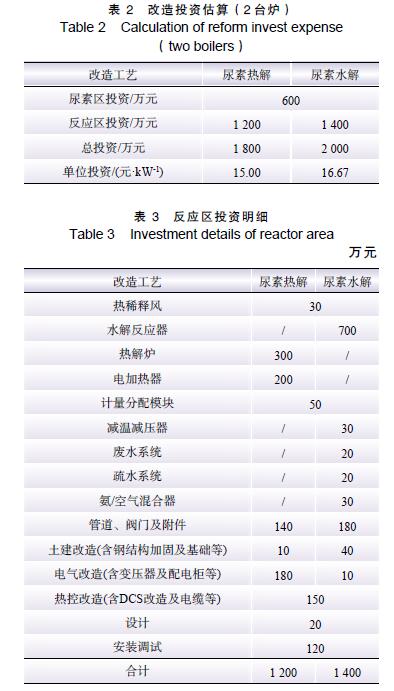

SCR 烟气脱硝液氨改尿素,2 台机组均采用热解工艺或水解工艺,其投资如表2 所示。尿素热解工艺投资较水解工艺投资低10%,主要体现在尿素制氨装置费用上,具体情况如表3 所示。

2.2 能耗分析

尿素制氨工艺耗能包括尿素溶解吸热、尿素溶液相变吸热、尿素分解吸热和整个系统伴热。

由于环境温度会随季节变化,本部分不对伴热能耗进行分析。

尿素颗粒溶解吸热量为243 kJ/kg。

尿素水解的化学反应式为

NH2CONH2+H2O = 2NH3+CO2+161:5 kJ=mol(1)

根据焓值变化计算[15]尿素完全水解所需热量为4.8 MJ/kg,尿素分解率按99% 考虑,则生产氨气的能耗为8.5 MJ/kg,以1 MPa、180℃ 的蒸汽为热源制取1 kg 氨气所耗蒸汽量为4.2 kg,2 台机组设计工况下总计蒸汽耗量为1.94 t/h;尿素完全热解所需热量为6.3 MJ/kg,由于尿素热解过程中会产生三聚氰胺等副产物,尿素转化率按85%考虑,则生产氨气的能耗约为12.1 MJ/kg,2 台机组设计工况下总计电耗为1 550 kW。折算为煤耗,尿素热解增加煤耗0.4 g/(kW·h),尿素水解增加煤耗0.1 g/(kW·h)。尿素热解工艺能耗较水解工艺高,主要原因在于尿素热解炉出口烟温较水解反应器出口烟温高以及尿素热解转化率低。采用尿素热解工艺煤耗增加较多,主要原因在于热解所需能耗较高且采用的是高品质电能。

2.3 运行成本

两种尿素制氨工艺的各种消耗品用量如表4所示。

按尿素单价2 400 元/t、低压蒸汽单价150 元/t、除盐水单价30 元/t、厂用电价0.300 元/(kW·h) 计算,采用尿素热解工艺运行成本为1 419 万元/年,采用尿素水解工艺运行成本为1 155 万元/年。热解运行成本比水解运行成本高264 万元/年,其中尿素费用占比超过60%,能耗费用(含电费和蒸汽费用)不足40%。

近年出现采用高温气–气换热器替代电加热器,以650~800 ℃ 的高温烟气加热热一次风使之达到350~650 ℃,加热后的热风进入热解炉,其对锅炉效率的影响微乎其微。采用烟气热量替代电能极大地降低了能耗费用,但尿素热解运行成本仍然略高于水解方式,且采用高温烟气换热器替代电加热器投资费用会明显上升。

3 结论

(1)尿素热解工艺和尿素水解工艺作为两种成熟的制氨技术,能实现火电厂由尿素替换液氨从而消除重大危险源的目的,尤其适用于人口稠密地区且防火间距达不到防火规范要求的电厂。

(2)尿素水解投资成本略高于尿素热解,但尿素热解运行成本较高。采用尿素水解工艺,一年之内投资和运行总费用与热解工艺基本持平。长期来看,尿素水解工艺技术经济性更优。

(3)尿素热解的运行成本高的主要原因在于尿素热解转化率低,尿素用量较大;其次在于使用高品质的电能导致的成本上升。

使用微信““”

上一篇:米桑油田采出水处理工艺设计与运行

-

水解酸化-UASB处理高浓度酿酒废水2019-12-26

-

下列实验方案合理的是( )A.用过滤的方法分离苯和苯酚B.用NaOH溶液除去乙酸乙酯中混有的乙酸等杂质2019-10-16

-

如何将混合溶液进行蒸馏和分离2019-10-15

-

为什么从含碘苯溶液中分离出单质碘和回收苯是蒸馏而不是蒸发?蒸馏之后得到了什么?2019-10-14

-

萃取能不能用于分离相互混溶的溶液2019-10-13

-

溶液中的锰钴怎样分离2019-10-13

-

能用.☆提个小问:为什么不直接用蒸馏分离碘水溶液2019-10-13

-

求固体配溶液、溶液稀释的仪器分别告诉我2019-10-07

-

酸性铜锡溶液里的铜.锡怎样分离.2019-10-07

-

电吸附浓缩芒硝溶液?2019-10-06

-

离心机分离的对象是什么?固体颗粒?还是悬浮物?或者是溶液中的各种粒子?2019-10-05

-

斜管沉淀器分离不同比重溶液效果好不好2019-10-05

-

溶液中有超细颗粒,怎么实现固液分离??2019-09-30

-

请问离心机的海关编码是多少?用于化工厂生产过程中的固液分离,将固体颗粒从溶液中分离出来。2019-09-28

-

板框压滤机板框间渗水解决办法2019-09-19